2. 中国科学院 理化技术研究所 功能纳米材料实验室, 北京 100190

2. Functional Nanomaterials Laboratory, Technical Institute of Physics and Chemistry, Chinese Academy of Sciences, Beijing 100190, P.R.China

功能薄膜是发展信息技术、生物技术、能源技术等领域和国防建设的重要表面材料和器件,关系到资源、环境及社会的可持续发展[1].旋涂法制备的薄膜厚度在30 nm—2000 nm之间精确可控,其设备结构简单且易于操作,具备优良的性价比.现已广泛应用于微电子行业的光刻图案化(Lithographic patterning process)[2, 3]、印刷电路(Printed circuit)和集成电路(Integrated circuit)[4, 5]的制造,以及光储存媒体介质(DVD-R、CD-R等)的感光胶(Photoresist)[6]、染料(Dye)[7]、粘合剂、物理保护层[43, 46]等聚合物薄膜的涂覆.旋涂法在其它许多新型领域也有一定的应用,如薄膜晶体管[8,9,39,40]、光子晶体材料[10, 11]、光波导[11, 12]、有机发光二极管薄膜[11, 13]、光电转换薄膜电极[14, 15]以及生物/化学功能膜[2, 45]等薄膜类器件的制备.

旋涂法涉及到许多物理化学过程,如流体流动、润湿、挥发、粘滞、分散、浓缩等.在研究这些过程时,流体力学传质、传热、传动的原理是非常重要的.其中,需要考虑的参数主要包括薄膜的结构、厚度、面积等性能参数以及转速、粘度、挥发速率等操作参数[1, 5, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32]. 1 旋涂法的建模和参数估算 1.1 旋涂法原理及模型

旋涂法因其所用流体粘度较大,呈胶体状,所以也被称为匀胶。一个典型的旋涂过程主要分为滴胶、高速旋转和干燥(溶剂挥发)三个步骤.首先,滴胶是将旋涂液滴注到基片表面上,然后经高速旋转将其铺展到基片上形成均匀薄膜,再通过干燥除去剩余的溶剂,最后得到性能稳定的薄膜.对于各种粘度、润湿性不同的旋涂液,通常使用的滴胶方法有两种,即静态滴胶和动态滴胶[21],旋涂法中的高速旋转和干燥是控制薄膜厚度、结构等性能的关键步骤,因此这两个阶段中工艺参数的影响成为研究的重点[6, 7].

越来越多的研究者致力于用旋涂法制备不同类型功能薄膜的工作,他们通过系统的设计和估算得出工艺中各项参数的取值.因此,科学家们根据不同流体(牛顿型流体[16, 17, 18, 19]和非牛顿型流体[16, 20, 21])以及薄膜特定的性能要求(结构、厚度等)建立起许多模型和估算公式[13, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29],这样就可以更精确地设计和优化具体应用中的旋涂工艺过程.下面根据考察旋涂法的不同侧重点,将这些模型归纳为:理想化力学模型、溶剂挥发模型、温度梯度模型、边界模型.

| 图1 旋涂法示意图 Schematic illustration of spin-coating |

早在1958年Emslie[17]等就建立了理想化力学模型,直接模拟得出旋涂过程中薄膜铺展的力学作用机理.他们认为,旋涂法是一种特殊的圆盘旋转系统,如图1所示,圆盘上质点的空间坐标系坐标是(r, θ, z),圆盘在角速度为常数ω下旋转,考察的旋涂液为牛顿型流体,并假定模型中旋转的基板面积无限大,基板上的流体流动轴向对称;流体所受重力的影响可以忽略,流体小微团受到剪切力与离心力相平衡;流体径向速度很小,可以忽略科里奥利力(Coriolis force),同时忽略溶剂挥发、表面空气流动等影响.

Emslie等人结合雷诺方程、连续性方程、边界条件, 通过理论公式的推导得出液膜的基本流动方程.方程描述了薄膜表面的径向截面轮廓、厚度、面积等参数随时间的变化规律,比例关系式如公式(1).他们还分别考察了几种初始流体轮廓分布(包括高斯曲线、慢流型、高斯附加均匀流、正弦曲线)对流体铺展的影响,结果表明流体的初始分布不会影响最终生成薄膜的均匀度,从而通过理论推导证实了旋涂法制备均匀薄膜的可行性.

式中h为估算的薄膜厚度,ω为角速度,η为溶液的动力粘度.常数k及指数p、β为拟合系数.

此外1977年Washo[18]考虑了不同滴胶方式的影响,根据N-S流动方程和相应的条件假设(旋涂液的滴加流量恒定或逐渐减少的情况、是否考虑科罗拉多力等),得出相应的模型和公式,如公式(2-1),(2-2).

其中Cv是旋涂液中固体物质所占的体积比率,ν为运动粘度,ν=η/ρ,R为旋涂的半径,其中体积流量Q假定为常数.在对牛顿型流体(溶于异戊烷基醇的聚酰胺树脂)进行实验测定后,他发现模型估算结果与实验数据非常吻合.虽然这一经典模型过于理想化,且未考虑到溶剂的挥发性,但是该模型可以更直接地揭示出旋涂法的本质动力学过程,为后来的研究提供了基本的理论框架. 1.1.2 溶剂挥发模型

由于液膜中的溶剂挥发时,常常伴随着薄膜整体的物理(如溶剂挥发对溶质分布的作用[22],物质和热量传递[13]、流体流变[27])、化学(如溶剂与固体溶质、基底的作用[20])等性能的变化.Meyerhofer[19]在1978年首次提出溶剂挥发在旋涂过程中的重要性,并对Emslie、Washo等前人的模型进行了改进,这里称之为溶剂挥发模型.这一模型认为液膜减薄是在流体径向流动和溶剂挥发这两个主要因素作用下的结果.在旋涂的初始低速阶段,液膜在离心力、剪应力的作用下径向流动在基片上逐渐铺展;随着液膜厚度的降低,液膜中的溶剂挥发成为膜层变薄的主要因素.该模型考察溶剂挥发是由整个过程的平均挥发速率出发的,设计由不同初始浓度的旋涂液直接得到干燥薄膜的过程,得出了挥发速率、转速和初始粘度等因素与膜厚度变化的比例关系,如公式(3-1),(3-2),其中e为溶剂挥发速率.

而溶剂的挥发只有在干燥时才成为主要的减薄作用,在估算整体过程中各变量之间的关系时,使用平均挥发速率这样参数难免会产生较大的误差.但Meyerhofer重点提出溶剂挥发这一变量的作用,为今后研究旋涂过程中微观物质、能量交换等问题开拓了思路. 1.1.3 温度梯度模型

温度梯度模型是对溶剂挥发模型进一步的探讨,它主要研究了旋涂液的热传导性、比热容等性质在整个过程中的作用.1983年Chen[22]将溶液环境的内能变化与液膜厚度联系起来,给出极性、非极性不同溶液体系下的液膜厚度估算方法.在推导过程中,Chen引入了热容、溶剂挥发潜热、湿度等概念,从热力学方向描述了旋涂过程的热量变化对薄膜形成的影响.

Birnie[13]等认为顶层溶剂挥发会引起液膜内部热毛细不稳定现象, 这一作用使得液膜不均匀而产生对流流动,这种效应使液相内产生温度、浓度梯度.在此,他假设了影响液膜铺展的两种效应:一种是浮力效应“buoyancy effects”,是说在表层溶剂挥发后,下层靠近旋转中心液相内的溶剂不断向上、向外补充,中心部分的液膜厚度随之逐渐减少;另一种效应则能更好地说明膜厚小于1 mm时的情况,即表面张力变化效应“surface tension variations”,它是指表面溶剂挥发后,局部溶液的浓度、液膜张力同时变化,液体微团由于张力梯度的作用而移动,结果使得液膜逐渐均匀铺展.模型中引入指数Mn用来表征热毛细效应的对流强度,具体量化了液膜内部物质、能量梯度的影响. 1.1.4 边界模型

由于前人的许多模型中通常不会考察到液膜边缘的情况,但在实际应用中为保证整个薄膜的均匀度,旋涂液膜的边缘分布问题却是必须要解决的.

由于旋涂过程中溶剂的挥发,表面及边界处液体的浓度和粘度都较大,在干燥阶段边界处液膜无法完全润湿基板,因此Uddin[20]等认为边界处液膜有收缩效应,使边界处液膜的厚度大于轴心部分的.Schwartz[24]等通过流体运动方程及计算机程序三维图形,模拟出了旋涂时液膜的铺展过程,提出 “wall and tower” 的边界模型.在较小转速下重点考察了旋涂液膜前沿 “fingers” 3D动态形貌的演变过程;并通过高速旋涂的实验,得到与实验数据相吻合的边界“finger”模拟结果.该模型涉及了基板为化学均相和非均相的情况,涉及的参数包括了重力、科罗拉多力、接触角等,从而比较完整的研究了旋涂法中液膜边缘分布的问题. 1.2 旋涂法主要参数的估算

旋涂法中所用溶液的物理、化学性质,系统所处的环境条件等都会影响最终薄膜的结构,因此需要对过程中各个参数进行综合的设计和估算.旋涂法所用的参数主要有基片的转速、旋涂液粘度及浓度、溶剂的挥发速率等[1].科学家们运用相应的流体运动方程、边界条件和连续性方程得出许多不同侧重点的模型,对旋涂法中的各步骤进行了模拟,得出了旋涂法中各参数之间的估算关系式[17,18,19,20,21,22,23,24],通用的指数式形如下式(1-1).

参数k及指数p、β为拟合系数,它们与旋涂液的物理性质、环境的温度湿度、溶液与基底的作用等有关.通过归纳已有的实验数据,得到式中β取值范围在0.29—0.39[1, 5, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32].对于高粘度、低挥发率的溶剂,指数p接近于1,这与Emslie理想力学模型所得的公式一致,也得到Givens[25]、Skrobis[26]等的支持;对于挥发性溶剂,大部分文献给出指数p的数值都在0.6[1, 5, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32]附近.比如Washo[18] 给出的恒定流量的厚度关系式(2-1,2-2),Meyerhofer[19]在1978年得出考虑了挥发速率的薄膜厚度估算式(3-1,3-2).

对于转速指数p的估算, Jenekhe[21]、Lawrence[27]等最早做出了推导和归纳.Jenekhe[21]首先结合前人的模型,推导得出粘度ν与厚度h的关系式 (4),其中α为正参数;又由式 (1)得出厚度h与转速ω的比例关系式 (5).他还通过大量的实验数据发现:(4)、(5)两式中的指数系数α, p之间存在着一定关系,形如公式(6).

此外Schubert[28]等人增添和修正了实际操作中的一些影响因素,进一步完善了旋涂工艺的系统理论和技术参数.科学家们综合对薄膜厚度影响的各种因素发现,溶液性质的影响还主要体现在公式(1)及(1-1)中的参数k上,这些性质包括溶液比热[13]、热传导性[13,21,23]、溶质溶解度[13, 29]、 与基底的润湿性[20, 23, 24]、溶质分子质量[28]等.研究得出的这些经验公式以及图表[1, 13, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32, 33, 34]为实际应用时选择适当的工艺条件提供了理论指导. 2 旋涂法的研究现状

旋涂法符合光学、微电子学、纳米光子学、纳米电子学等许多薄膜类器件的制备要求.在微电子行业中,运用旋涂法制备出的新型薄膜晶体管器件具有电子迁移率高、厚度精确、均匀稳定等优良的性能,该薄膜可广泛用于制造LED显示屏、存储智能卡、微处理器等电子器件.例如IBM托马斯·J·沃森研究中心的科研工作者们[8,9,39]在高纯硅片上运用旋涂法制备出特定晶型结构、纳米级厚度的场效应电晶体薄膜[39],并大量减少了传统工艺中有毒溶剂的用量.

在与电化学法、物理/化学气相沉积法等薄膜制备技术对比时,旋涂法具备工艺条件温和、操作控制简单等独特优势,所以在降低污染、节能、提高性价比等方面效果显著.近年来,旋涂法不断受到人们重视,其应用逐渐推广到物理学 [30, 31, 45, 47, 48]、医学[46]、生物学[2,43,49]等领域. 2.1 光学 2.1.1 光盘染料层

作为目前旋涂法最成功的工业化应用实例,圆片形的光盘是最容易让人想到的应用.因其工艺目标是将少量流体在基片表面铺展,获得极薄的、均匀的、极少缺陷的固体薄膜,在实际生产中可利用旋涂法制造可刻录光盘(如CD-R,DVD-R)中用于信息记录的染料层.在制备过程中需要对薄膜的均匀分布进行控制,使旋涂液与非平坦基片上轨道沟槽的几何形状合理匹配,这是DVD-R制造中一项非常关键的工艺技术[6]. 2.1.2 旋涂工艺的光学监控

以生产光盘为例,设计调控合理的工艺参数不仅可得到高质量的产品,而且可大大减少产品生产、检测等过程中的成本[7].其中,通过光学的检测手段来表征薄膜厚度是一种可用于实时监控的快捷方法.Birnie[13]等选用红、蓝两色光作为入射光,通过一定的摄像设备观察记录旋涂过程中薄膜的反射光,通过反射光照片中两种颜色光圈的位置及面积大小,以及结合入射激光干涉图谱测得轴心处的准确厚度,归纳得到了表观色彩与薄膜厚度之间的相互关系.该方法可直观地确定不同位置旋涂液膜的厚度,便于现场操作时的产品检测和参数调控.

人们一直想要探究高速旋转中薄膜的形成过程,以便于对薄膜的铺展过程进行更深入的了解,这就需要借助先进分析技术的帮助.在旋涂法制备混合聚苯乙烯-聚异戊二烯(PS-PI)薄膜的过程中,Ebbens[32]等运用多种成像手段(2D傅里叶变换图谱、同步频闪照明以及高光收集灵敏度电子倍增CCD像机),在纳米尺度上跟踪观察聚合物的相分离现象,为进一步发现旋涂过程中薄膜的结构变化提供新方法.

Giuliani[33]等借助在特殊光源下的快速成像设备、原子力显微镜(AFM)、扫描电子显微镜(SEM)等表征手段,具体分析了在干燥阶段中薄膜分布的短暂过程.他们对比归纳了快速成像照片中各种样品的特征图案,将不同条件下制备的薄膜分为两大主要的类型.他们还通过估算这两类薄膜在干燥阶段的挥发速率,得出薄膜局部体积和结构转变的规律. 2.1.3 光刻胶层

对基底表面材料进行光刻图案化处理时,通常要用到旋涂法来涂覆光刻胶薄膜.科学家们[2, 18, 34]考察了一些光刻胶的应用材料,例如聚甲基丙烯酸甲酯(PMMA)[2,3],得到大量的旋涂工艺参数及计算方法[1, 5, 14, 16],为今后实现工业化生产提供了必要的准备.

在实际应用中,Kanamori[3]等制备光栅模板时多次用旋涂法制备PMMA光刻胶层.他首先在硅基底上制备PMMA薄膜,然后运用等离子刻蚀出光栅硅片模板;将模板上残余的PMMA处理掉之后,再制备一层PMMA薄膜;干燥后将该薄膜取下,并转移到涂覆有粘性聚二甲基硅氧烷(PDMS)薄膜的玻璃基片上,这样就快速制得一个光栅制品,将硅片模板清洁处理后又可以制备下一个光栅.这样的方法中硅片模板可多次使用,大大减少了光刻步骤的成本以及各产品之间的误差.Haeshin Lee[2]等同样运用了光刻图案化处理等技术,制备出了特定粗糙结构的硅片模板.然后将柔性PDMS涂覆在硅片模板上铸造构型,固化后分离并通过表面聚合物修饰,最终得到了类似壁虎、河蚌触手表面的粘附性薄膜材料. 2.1.4 抗反增透薄膜

Steiner[35]等总结了材料透过率的原理,将增透的重点集中于降低薄膜的折射率,借用折射率最低的空气,设计构造出多孔结构的薄膜.他们通过增加薄膜的孔隙率来降低整体折射率,并得到在一定波长下几乎完全透明(在波长534 nm处T% > 99.95%)的薄膜.Jiang[36]等人通过旋涂法在载玻片上制备出双面PMMA增透薄膜,Wang[37]等利用微米级的SiO2颗粒在SOG(spin-on-glass)基底上制得具备全方向角增透(Omni-AR)性能的薄膜.制得的增透薄膜可用于量子点薄膜器件、柔性太阳能薄膜电池等. 2.1.5 光子晶体

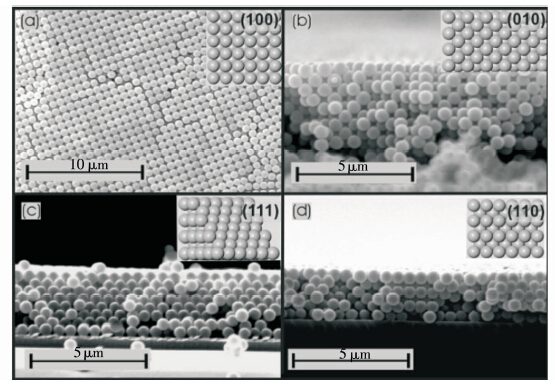

1987年Yablonovitch和John首先提出了光子晶体的概念[38],它是一种折射率在空间上周期性变化的电介质微结构,其折射率变化的周期与光波长的量级相同.Míguez[10]等运用旋涂法在玻璃平板上制备了特定晶型排列的光子晶体薄膜(见图2).

| 图2 旋涂法制得不同晶型光子晶体薄膜平/截面的扫描电镜图 Top and side view SEM images of photonic crystal films with different crystal structures grown by spin-coating |

利用光子晶体的特点可以精确设计出多种功能性器件[11],例如偏振器、激光器、光波导(Optical Waveguides)、光开关等.2002年Chen首次使用旋涂法制备出有机聚合物的光波导,得到的光波导薄膜厚度在1 μm以下,并具备很好的机械强度和灵活性[11].选择适当的活性分子掺杂物(具有高电光系数的材料),还可得到各种被动、有源等不同类型的波导[12]. 2.2 微电子学 2.2.1 集成电路

集成电路的诞生为电子产品高级功能的开发铺平了道路,使微处理器的出现成为了可能,大幅度降低了其生产成本,从而使计算机变成普通人可以亲近的日常工具.在集成电路板的制备工艺中,通常运用旋涂法制备抗反膜[5]、物理保护膜[47, 48]等,以便进行下一步的刻蚀、焊接等工艺[4, 5].在实际情况下,集成电路板上分布着许多电晶体、二极体、电阻、电容等器件,这些器件使得电路板表面并不平坦,因此需要对工艺中的下料点、下料量、转速等参数进行综合的估算. 2.2.2 薄膜晶体管

晶体管(transistors)作为一种半导体元件,可以用于放大、开关、稳压、信号调制和许多其他功能,是所有现代电器的关键驱动元件.Mitzi[8]等运用旋涂法制备出连续、均匀的纳米级场效应薄膜晶体管(TFTs),他们还尝试了许多种不同材料,比如p型半导体CuInTe2、In2Te3[9],无机金属硫化物晶体SnS2-xSex[8]等.

有机薄膜晶体管(OTFT)与无机材料相比具备许多优势[39,40],比如材料的成本低、更易于加工处理、耐弯折度好等.He[40]等通过旋涂、影印、喷墨等技术,在塑料箔基底上制备出透明有机薄膜晶体管,该样品的电子迁移速率、开关电流比、电势电压等性能优异,并在不同湿度的环境中仍能保持稳定. 2.2.3 有机发光二极管

有机发光二极管(OLED)薄膜,又称为有机电致发光显示器,是一种利用载流子在电场作用下由正、负电极进入有机固体层复合发光现象制成的显示器件,具备体积小、性能好等优点[41]. Yimsiri、Mackley[22]等通过对比旋涂法和浸涂法(dip-coating)两种方法制得的薄膜晶体管的性能,总结出旋涂法制备薄膜在厚度控制及均一性等方面的优势.Chao[42]等利用三维有限差分时域法等算法,估算了OLED薄膜的最优三维结构(厚度、突起间隔等),并运用旋涂法及聚焦离子束刻印技术(FIB)制得这种结构的薄膜.与氧化铟锡ITO基底对比,发现在入射光波长为350 nm时,该样品薄膜的发光效率提高了3.5倍. 2.3 其他方向

基于在光学、电学等方向的成功应用,旋涂法也大量运用于物理学、医学、生物学、化学等领域功能性薄膜的制备.例如在特定表面(如金属、玻璃、高分子材料等基底)上制备超亲/疏水的薄膜[43,44,45,46],可以达到防污、防止化学腐蚀的效果[44,46].

中科院兰州化物所的郭志光[45]等在NaOH处理过的铝表面上旋涂制备超疏水薄膜,他们选用了低表面能物质——氟硅氧烷的混合物,薄膜的超疏水性能对pH范围没有限制.在最优的实验条件下,静态接触角达到168±2°.Lee[46]等在医学工具表面制备出特殊润湿性的薄膜,它可以避免诸如接触血液的工具对蛋白质的吸附,以及在转移昂贵药品时的粘附等问题.

此外旋涂法还用于制备声波传感器波导膜[30]、贵金属器件表面的保护薄膜[47]、抗氧化保护膜层[48],以及在玻璃表面上制备电浆效应的金纳米颗粒薄膜[49]等. 3 结束语

作为制备精细薄膜的一种高性价比技术,操作简单的旋涂法已经沿用了近一个世纪,并已成为制备许多聚合物功能薄膜的首选方法.随着各种精密分析技术的不断改进,旋涂法研究工作的焦点逐渐由液膜的主体行为转向微粒及分子界面上的相互作用.这样人们可以自主地设计薄膜的结构,并通过旋涂法在分子尺度上排布相应材料来实现.相信在未来,市场对高性能智能材料的需求将十分迫切,旋涂法具备的高性价比、节能、低污染的优势也将更加明显,这一趋势无疑为旋涂法的研究和应用注入了更为强大的前进动力.

| [1] | Norrman K, Ghanbari-Siahkali A, Larsen N B. Studies of spin-coated polymer films[J]. Annu. Rep. Prog. Chem. Sect. C: Phys. Chem., 2005, 101: 174-201. |

| [2] | Lee H, Lee B P, Messersmith P B. A reversible wet/dry adhesive inspired by mussels and geckos[J]. Nature, 2007, 448: 338-342. |

| [3] | Kanamori Y, Roy E, Chen Y. Antireflection sub-wavelength gratings fabricated by spin-coating replication[J]. Microelectron. Eng., 2005, 78-79: 287-293. |

| [4] | Yan H, Chen Z H, Zheng Y, et al. A high-mobility electron-transporting polymer for printed transistors[J]. Nature, 2009, 457: 679-687. |

| [5] | Graves J S, Smith M D, Robertson S A. Spin coating modeling. US patent, 20100855124. 2010-8-12. |

| [6] | 葛成重.VDR光盘的染料旋涂工艺控制[J]. 记录媒体技术, 2006, 11-12: 49-51. Ge C Z. Spin-coating process control of DVDR disc dye film[J]. Recording Media Technology, 2006, 11-12: 49-51. |

| [7] | 岳宏达, 潘龙法, 徐端颐.染料旋涂工艺中的挥发和流动[J].清华大学学报(自然科学版), 2004, 44: 174-177. Yue H D, Pan L F, Xu D Y. Evaporation and flow in the dye coating process[J]. J. Tsinghua Univ. (Sci & Tech), 2004, 44: 174-177. |

| [8] | Mitzi D B, Kosbar L L, Murray C E, et al. High-mobility ultrathin semi-conducting films prepared by spin coating[J]. Nature, 2004, 428: 299-303. |

| [9] | Mitzi D B, Copel M, Murray C E. High-mobility p-type transistor based on a spin-coated metal telluride semiconductor[J]. Adv. Mater., 2006, 18: 2448-2452. |

| [10] | Agustín M, Manuel O, Hernán M. Oriented colloidal-crystal thin films by spin-coating microspheres dispersed in volatile media[J]. Adv. Mater., 2006, 18: 2244-2249. |

| [11] | 李景镇. 光学手册[M]. 西安: 陕西科学技术出版社, 上册,第六章, 纳米光子学, 2010. 326-327. Li J Z, et al. Handbook of Optics[M]. Xi’an: Shaanxi Science and Technology Press, Volume One, chapter 6, Nanophotonics, 2010. 326-327. |

| [12] | Yoshida M, Prasad P N. Sol-gel-processed SiO2/TiO2/poly(vinylpyrrolidone) composite materials for optical waveguides[J]. Chem. Mater., 1996, 8: 235-241. |

| [13] | Haas D E, Birnie D P III. Evaluation of thermocapillary driving forces in the development of striations during the spin coating process[J]. J. Mater. Sci., 2002, 37: 2109-2116. |

| [14] | Yoko T, L Hu L, Kozuka H, Sakka S. Photoelectrochemical properties of TiO2 coating films prepared using different solvent by the sol-gel method[J]. Thin Solid Films, 1996, 283: 188-195. |

| [15] | Zhao G, Kozuka H, Lin H, Yoko T. Sol-gel preparation of Ti1-xVxO2 solid solution film electrodes with conspicuous photoresponse in the visible region[J]. Thin Solid Films, 1999, 339: 123-128. |

| [16] | Hall D B, Underhill P, Torkelson J M. Spin coating of thin and ultrathin polymer films[J]. Polym. Eng. Sci., 1998, 38(12): 2039-2045. |

| [17] | Emslie A G, Bonner F T, Peck L G. Flow of a viscous liquid on a rotating disk[J]. J. Appl. Phys., 1958, 29: 858-862. |

| [18] | Washo B D. Rheology and modeling of the spin coating process[J]. IBM. J. Res. Develop., 1977, 21: 190-198. |

| [19] | Meyerhofer D. Characteristics of resist films produced by spinning[J]. J. Appl. Phys., 1978, 49: 3993-3997. |

| [20] | Uddin M A, Chan H P, Chow C K, et al. Effect of spin coating on the curing rate of epoxy adheive for the fabrication of a polymer optical waveguide[J]. J. Electron. Mater., 2004, 33: 224-229. |

| [21] | Jenekhe S A. Effects of solvent mass transfer on flow of polymer solutions on a flat rotating disk[J]. Ind. Eng. Chem. Fundam., 1984, 23: 425-432. |

| [22] | Yimsiri P, Mackley M R. Spin and dip coating of light-emitting polymer solutions: Matching experiment with modeling[J]. Chem. Eng. Sci., 2006, 61: 3496-3505. |

| [23] | Chen B T. Investigation of the solvent-evaporation effect on spin coating of thin films[J]. Polym. Eng. Sci., 1983, 23: 399-403. |

| [24] | Schwartz L W,Roy R V.Theoretical and numerical results for spin coating of viscous liquids[J]. Phys.Fluids, 2004, 16: 569-584. |

| [25] | Givens F L, Daughton W J. On the uniformity of thin films: a new technique applied to polyimides[J]. J. Electrochem. Soc., 1979, 126: 269-272. |

| [26] | Skrobis K J, Denton D D, Skrobis A V. Effect of early solvent evaporation on the mechanism of the spin-coating of polymeric solutions[J]. Polym. Eng. Sci., 1990, 30: 193-196. |

| [27] | Lawrence C J. The mechanics of spin coating of polymer films[J]. Phys. Fluids, 1988, 31: 2786-2796. |

| [28] | Schubert D W. Spin coating as a method for polymer molecular weight determination[J]. Polym. Bull., 1997, 38: 177-184. |

| [29] | Moriarty J A, Schwartz L W, Tuck E O. Spin coating: One dimensional model [J]. J. Appl. Phys., 1989, 66: 5185-5193. |

| [30] | 蒋亚东, 杜晓松, 胡 佳. 一种乐甫波传感器PMMA波导膜的旋涂制备方法. 中国专利, 200810045646.6. 2008-7-25. Jiang Y D, Du X S, Hu J. Preparation one kind of spin-coated PMMA waveguide acoustic plate mode Love wave sensor. China patent, 200810045646.6. 2008-7-25. |

| [31] | a. McHale G, Newton M I, Martin F. Theoretical mass sensitivity of Love wave and layer guided acoustic plate mode sensors[J]. J. Appl. Phys., 2002, 91: 2940-2942; b. Gizeli E, Fender F, Rasmusson A, et al. Sensitivity of the acoustic waveguide biosensor to protein binding as a function of the waveguide properties[J]. Biosens. Bioelectron., 2003, 18: 1399-1406. |

| [32] | Ebbens S, Hodgkinson R, Parnell A J, et al. In situ imaging and height reconstruction of phase separation processes in polymer blends during spin-coating[J]. ACS nano, 2011, 80: 3636137-3636137. |

| [33] | Giuliani M, Poduska K M, Yethiraj A. Dynamics of crystal structure formation in spin-coated colloidal films[J]. J. Phys. Chem. Lett., 2010, 1: 1481-1486. |

| [34] | Martinson L R. Microresist Technology[M]. Proceedings of the Kodak Seminar on Microminiaturization, Kodak Park, Rochester, New York. June 1965. |

| [35] | Walheim S, Schffer E, Steiner U, et al. Nanophase-separated polymer films as high performance antireflection coatings[J]. Science, 1999, 283: 520-522. |

| [36] | Jiang H, Yu K, Wang Y C. Antireflective structures via spin casting of polymer latex[J]. Optics Letters, 2007, 32: 575-577. |

| [37] | Wang Y, Chen L, Yang H, et al. Spherical antireflection coatings by large-area convective assembly of monolayer silica microspheres[J]. Sol. Energy Mater. Sol. Cells., 2009, 93: 85-91. |

| [38] | 李景镇.光学手册[M]. 西安: 陕西科学技术出版社, 上册,第六章 纳米光子学,2010, 7, 337-338. Li J Z. Handbook of Optics[M], Xi’an: Shaanxi Science and Technology Press, Volume One, chapter 6, Nanophotonics, 2010, 7, 337-338. |

| [39] | Mitzi D B, Dimitrakopoulos C D, Kosbar L L. Structurally tailored organic-inorganic perovskites: Optical properties and solution-processed channel materials for thin-film transistors[J]. Chem. Mater, 2001, 13: 3728-3740. |

| [40] | Yan H, Chen Z H, Zheng Y, et al. A high-mobility electron-transporting polymer for printed transistors[J]. Nature, 2009, 457: 679-687. |

| [41] | 李景镇.光学手册[M]. 西安: 陕西科学技术出版社, 下册,第三十章 显示光学, 2010, 7, 2086-2087. Li J Z. Handbook of Optics[M], Xi’an: Shaanxi Science and Technology Press, Volume Two, chapter 30, Display optics, 2010, 7, 2086-2087. |

| [42] | Chao P, Tsai C H, Liao L D, et al. Optimal design and fabrication of ITO/organic photonic crystals in polymer light-emitting diodes using a focused ion beam[J]. Microelectron Eng., 2010, 87: 1331-1335. |

| [43] | Shirtcliffe N J, McHale G, Newton M I. Learning from superhydrophobic plants: The use of hydrophilic areas on superhydrophobic surfaces for droplet control[J]. Langmuir, 2009, 25(24): 14121-14128. |

| [44] | 王 东, 贺军辉, 刘红缨. 二氧化硅纳米颗粒/硅树脂复合涂层超疏水功能涂层的制备和性能研究[J]. 影像科学与光化学, 2011, 29(5): 372-382. Wang D, He J H, Liu H Y. Preparation and properties of superhydrophobic composite coatings of SiO2 nanoparticals/silicone resin[J]. Imaging Science and Photochemistry, 2011, 29(5): 372-382. |

| [45] | Guo Z G, Zhou F, Hao J C, et al. Stable biomimetic super-hydrophobic engineering materials[J]. J. Am. Chem. Soc., 2005, 127: 15670-15671. |

| [46] | Lee J H, Oh J Y, Kim D M. MMA/MPEOMA copolymers as coating materials for improved blood compatibility: protein adsorption study[J]. J. Mater. Sci.-Mater. Med., 1999, 10: 629-634. |

| [47] | Zhang F Z, Sun M, Xu S L, et al. Fabrication of oriented layered double hydroxide films by spin coating and their use in corrosion protection[J]. Chem. Eng. J., 2008, 141: 362-367. |

| [48] | Seong W K. Preparation and barrier property of poly(vinyl alcohol)/SiO2 hybrid coating films[J]. Korean J. Chem. Eng., 2008, 25(5): 1195-1200. |

| [49] | Wu S C, Huang W H, Chen Y Y, et al. Fabrication of nano Ag particle with spin coating method for solar cell efficiency enhancing through plasmon effect. 219th ECS Meeting, The Electrochemical Society, 2011, Abstract 1841. |