2. 天津大学 化工学院, 天津 300072

2. School of Chemical Engineering and Technology, Tianjin University, Tianjin 300072, P. R. China

印刷电子是将传统印刷(或涂布)工艺应用于制造电子元器件和产品的新兴工艺技术。尽管目前印刷电子元器件和产品在分辨率、集成度、信息容量等方面还达不到传统硅基微电子器件的水平,但印刷电子工艺技术具有节约资源、绿色环保、低成本、柔性化可大面积生产等显著特点,具有十分广阔的发展前景。

欧美、韩日等先进国家十分重视印刷电子的研发工作,并将其产业化作为提高企业和国家竞争力的主要方向之一,在政策和资金等方面予以扶植支持。这是这些国家印刷电子技术得到迅速发展的重要条件。

本文介绍了印刷电子概况及国外印刷电子及其相关领域的发展和策略。主要内容如下:1.印刷电子概况;2.印刷电子材料;3.印刷电子工艺装备;4.国外印刷电子产品及其应用;5.国外政府组织对印刷电子产业的支持;6.总结与思考。 1 印刷电子概况 1.1 印刷电子涵义

材料科学技术的持续进步,促进了新型电子技术的发展。有机电子(organic electronics)、柔性电子(flexible electronics)、印刷电子(printed electronics)已不仅仅是学术研究领域所创建的新 名词,各类相关的新型电子产品已经历了从实验室走向生产(lab to fab)的过程,有了一定的市场规模,从而开始形成有别于传统电子生产技术的新型电子技术体系。

有机导体、半导体、发光体的发现和随后的深入研究,逐渐形成了有别于硅基半导体微电子学的新型电子技术。从上世纪80年代开始,以美籍华裔科学家邓青云为代表的科技工作者,先后在实验室进行有机晶体管、有机发光二极管(OLED)和有机光伏电池(OPV)等新型有机电子器件的研发工作,从而奠定了有机电子学的基础。

柔性电子,最初专指柔性印刷电路,后来泛指以柔性塑料作为基材制作的电子器件,因此也被称之为塑料电子(plastic electronics)。事实上目前柔性基材已远不局限于高分子塑料基材,纸张、金属箔、超薄玻璃等都已可用于制作柔性电子产品,因此塑料电子仍有其具体指向。

印刷电子是将特定功能性材料配制成液态墨料(墨水—ink、浆料—paste的统称),根据电子器件和产品性能设计要求,全部或部分通过印刷(或涂布)工艺技术,实现以大面积、柔性化、薄膜轻质化、卷对卷为特征的电子元器件和系统产品的生产。这些具有特定光、电特性的功能性材料,包括无机类和有机类材料,如具有特定电导性能的金属氧化物、金属纳米粒子、碳纳米管、石墨烯以及导电聚合物和有机小分子材料等。其应用于印刷电子的前提是,必须能配制成适合印刷工艺的溶液或浆料。

笼统地讲,印刷电子包含了有机电子和柔性电子的内容。但事实上目前相当大部分的有机电子和柔性电子元器件和产品,仍采用传统的真空蒸镀或等离子溅射沉积工艺制造,尚未完全采用印刷工艺。因此,目前印刷电子尚不能完全涵盖有机电子和柔性电子的所有领域,有机电子、柔性电子在研究和生产领域仍有其相对的独立性,只是其与印刷电子的相互融合部分必然会越来越多。本文叙述的印刷电子包含了有机和柔性电子。 1.2 印刷电子技术的基本特征

目前,主流电子元器件和产品的制造技术,主要以硅基半导体蚀刻工艺或真空蒸镀、溅射工艺为主,具有集成度高、体积小、信息容量大、分辨率高等显著优点。但存在工艺过程复杂、原材料损耗严重、设备投资过大、产品价格高、能耗大,以及环保等问题。

与传统电子元器件制造工艺技术不同,印刷电子工艺技术具有生产工艺简便、原材料损耗小、设备投资少,并可实现大面积、轻质、柔性化、低成本生产的优点。不足之处是目前在集成度、信息容量、分辨率等方面,尚达不到硅基微电子产品的水平。

使用常温的印刷工艺,可显著降低能耗,有利于选择耐热性较差、低成本的塑料薄膜、纸张与纤维布料等柔性材料,以实现大面积、轻质、柔韧、可弯曲的产品应用。具有加成制造特点的印刷电子工艺,可以消除大多数基于化学蚀刻工艺带来的废液排放等环境污染问题,是一种绿色制造技术。同时,通过采用具有良好降解性的有机功能材料与基材,可以解决日益严重的电子产品垃圾带来的环境污染问题。

尽管印刷电子器件性能和集成度还达不到硅基微电子的水平,但上述优点使印刷电子技术拥有硅基半导体微电子所不能胜任的众多应用领域,有其特定的市场范畴,从而可对现有硅基微电子的应用领域形成良好的互补。如:大面积、柔性/可卷曲/可拉伸电子产品的应用(柔性显示、太阳能电池、可穿载电子产品等),既可适应已有的需求,又可创造新的社会需求,是硅基微电子技术的补充和创新。

日本相关人士认为,采用印刷电子的按需生产有助于日本摆脱此前的“失败模式”。日本的“失败模式”是指,以往半导体技术的大量生产,制造经验集中体现在制造装置中,由于制造装置直接出口流向海外,导致日本半导体厂商陷入成本竞争中而失败。而印刷电子的最佳制造工艺会随着材料及制造的产品而变,需要大量经验的积累,而且这些经验难以随制造设备出口而流向海外。 1.3 印刷电子发展概况及市场规模

正是由于印刷电子技术所显示的特殊优点和发展潜力及其广阔的市场前景,促使欧、美、日、韩等先进国家和地区都将印刷电子技术视为未来电子产业发展的革命性解决方案,投入大量人力物力,进行相关材料、器件、工艺技术与设备的研究开发,以拓展印刷电子在通讯、新能源、信息显示、智能电子标签、各类传感器等民用和军事领域的应用。

欧盟已把印刷电子产业作为欧洲企业提高产业竞争力的重要方向,在欧盟第6、第7框架计划(Eu.6,7th Frame work program,FP)中都列出了多项直接促进印刷电子产业发展的联合攻关项目,并拨付巨额资金支持这些项目的实施。美国能源部和军方都十分重视印刷电子技术在研发新一代光伏电池、新一代节能照明,以及柔性显示器、智能传感器等领域的应用,并给予巨额资金支持。韩国、澳大利亚、新加坡等国也十分重视印刷电子技术的发展,甚至连泰国也成立了国家级的印刷电子创新中心(Thailand Organic & Printed Electronics Innovation Center,TOPIC)。

全球知名大学科研机构,如:英国的剑桥大学、曼彻斯特大学、利物浦大学、帝国学院,德国的德累斯顿大学、达姆斯塔特大学、普兰克研究所、弗兰霍弗研究所,美国的加州大学、普林斯顿大学、马萨诸塞学、斯坦福大学、华盛顿大学、西北大学、密歇根大学,日本的东京大学、大阪大学,韩国首尔大学、国家印刷电子中心等,都有专门的团队进行有关印刷电子技术方面课题的研发工作,并成功地孵化了一批生产印刷电子用原材料和器件的科技创新企业。

一些著名的跨国企业,如:杜邦、3M、陶氏化学、黙克、巴斯夫、拜耳、索尼、松下、精工、凸版印刷、大日本油墨、三星、LG等,都在不断扩展其在印刷电子方面的业务,作为企业发展新的增长点。

根据国际知名的产业咨询公司IDTechEx提供的市场调查报告[1],2013年,印制、柔性和有机电子市场规模为160亿美元,至2023年将达到768亿美元,其中导电墨料和OLED占最重要的市场份额。

成立于2004年的有机电子协会(OE-A),是目前全球有机印刷电子产业界有影响力的行业组织。为了帮助政府机构、科研部门和生产企业明确科研活动和产品设计应用方向,OE-A每两年组织专家编制有机与印刷电子应用路线图。在该协会2013年发布的第5版有机与印刷电子应用路线图中[2],对集成智能系统、电子元器件、OLED照明、柔性显示、有机光伏五个重点领域,规划了具体产品设计及市场应用的短-中-长期目标,描绘了印刷电子产品的今后发展趋势。 2 印刷电子材料

印刷电子材料的开发及其应用研究,与印刷电子产品的结构设计及性能改进密切相关,其成果直接推动着印刷电子产业的发展。印刷电子所使用的材料主要为功能性墨料和基材。功能性墨料是将无机、有机,以及纳米功能材料(包括导电体、半导体、介电材料、发光材料、敏感材料),通过特定的配方和分散手段形成溶液或悬浮液,达到规定的分散性、粘度、表面张力、固含量等物化性能指标,以适应印刷或涂布工艺的要求。功能性墨料技术参数的确定,应适应电子产品使用性能设计要求。 2.1 金属导电墨料

目前印刷电子行业中,技术最成熟、用量最大的导电墨料,当属用于印制硅太阳能电池电极的导电银浆。在太阳能电池的受光面和背光面需分别印制电极,如图1所示,这种导电银浆除了应满足网印工艺所需的触变性和流动性之外,更重要的是保证与晶体硅表面(实际上已是SiN防反射层)有良好的粘接性能和良好的导电性。

| 图1 单晶硅太阳能电池及其正面银电极(细线为栅格电极,粗线为母线) A solar cell with its silver grid made from bus and fingers |

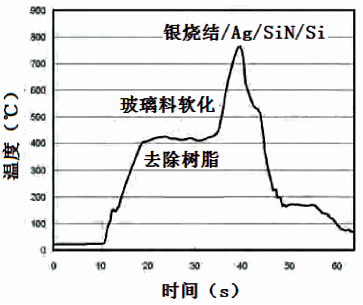

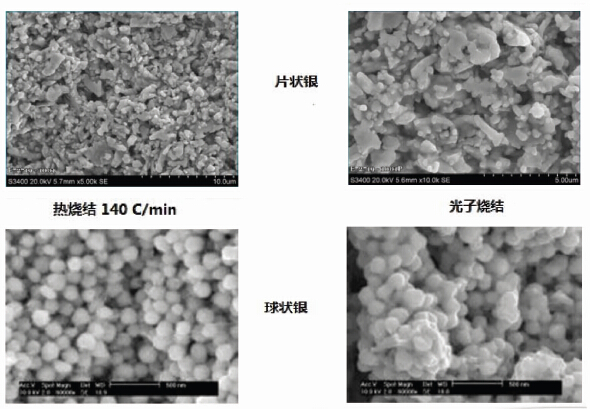

一般导电银浆由银粉、玻璃料及有机载体等组成,银粉占70%~80 %(质量分数),配方中玻璃料用量虽不到5%,但在网印后的烧结工序中对形成银电极起着极为重要的作用。晶硅太阳能电池典型的烧结温度分布,如图2所示。有机树脂等在400℃以上即可除去,随着温度的进一步升高,玻璃料开始软化,在780 ℃左右的瞬间高温形成银·玻璃·SiN·Si的界面反应,在随后的降温冷却过程中形成重结晶的银电极。银浆中银粉颗粒的形态和尺寸、配方组成、网印及烧结工艺,决定最终硅晶片电极的接触电阻。接触电阻愈低,对光生电流的输出愈有利。

根据IDTechEX所作的市场调查报告[1],至2012年,晶体硅太阳能电池的银浆年用量已超过1100吨。以银浆中平均含银量为75%计,每年用于晶体硅太阳能电池生产的银量已超过800吨。

适用于喷墨打印用的银导电墨水,通常采用银纳米颗粒。根据不同用途及处理工艺,其粒径可从几纳米到几十纳米不等。银纳米颗粒常用液相还原法制备,为了防止墨水中银颗粒团聚需加入适当的高聚合物及分散剂。而这些高聚物包覆在银颗粒表面,虽有助于分散及稳定,但影响其导电性,必须通过烧结处理除去有机物,使银颗粒连结成一体而获得足够的导电性。纳米颗粒尺寸越小,烧结温度越低。因而制备粒径小、粒径分布均匀的银纳米颗粒是纳米银导电墨水制备的研究重点所在。

近年来,银纳米线的制备及应用也受到了业界的重视,美国Cambrios公司[4]在这方面取得了很大成功。该公司既可提供由银纳米线制成的商品名为Clear Ohm的溶液,也可提供由该溶液涂成具有良好透光率和导电性的薄膜。

美国Cima NanoTech公司则开发了一种注册为SANTE的工艺技术——将银纳米颗粒分散液涂布在基材上,在加热干燥过程中,银纳米颗粒自组装成网络结构,形成具有透光性和高导电性的柔性薄膜[5]。

随着国际银价的不断上涨,直接导致银导电墨水产品成本不断上升,为此近年来业界又重新专注于铜导电墨水的开发。铜的导电性虽稍差于银,其价格却远低于银。但因铜易氧化,所以制备以铜代替银的导电墨水存在一定的难度。解决这一难题的主要途径,是在制备铜纳米粒子时加入适当的抗氧化剂,包覆在铜粒子的表面。美国Applied Nanotech公司[6]提供的铜纳米粒子导电 墨水,铜纳米颗粒大小:10~200 nm,平均值150 nm,可在室温下加工固化,电阻率约5~7 μΩ·cm。 该产品的工艺技术被R & D杂志列入2010年100项最重要创新之一。

日本昭和电工(Showa Denko)[7]开发了一种铜/银混合的导电墨料,即将少量银纳米粒子加入铜纳米粒子中配成导电墨料,印刷后采用光子固化工艺,可以得到与银导电墨料相当的导电性,尽管其中铜含量很高。这种墨料具有明显的低成本优势。

欧盟在第7框架计划中,列入了印刷电子用低价导电墨料(Conductive Low-cost Ink CLIP,Project reference:243557)项目的开发,要求使用新材料取代高价的金属银,并能适应印刷技术的使用要求。该项目旨在通过降低导电墨料的价格,以进一步推广印刷电子的商业化应用。 2.2 碳纳米管及石墨烯 2.2.1 碳纳米管

碳导电墨料具有价格低廉的特殊优点,在早期曾有较多的应用,但因其导电性能差而逐渐为金属导电墨料所取代。近年来,随着对碳纳米管和石墨烯的深入研究,为这类新型碳基墨料在印刷电子行业中的应用提供了新的机遇。碳纳米管和石墨烯所具有的独特的电学、力学和光学特性,使其在电子学和印刷电子行业有着极为广阔的应用前景。要扩大碳纳米管和石墨烯的应用,目前的关键在于突破材料制造方法和提纯方面存在的技术瓶颈。

碳纳米管(CNT)分为单壁碳纳米管(SWCNT)和多壁碳纳米管(MWCNT),可以通过电弧放电法、激光烧蚀法和化学气相沉积等方法进行制备。但这些方法所制得的CNT均为金属型CNT和半导体型CNT的混合体,而这两者的性能及其适合的用途又各不相同,因此必须进行提纯处理。

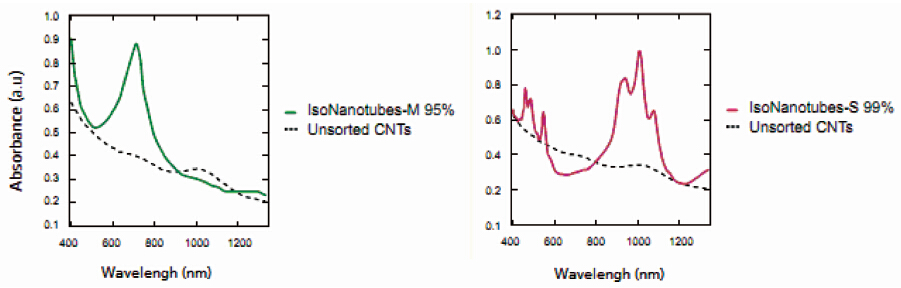

金属型CNT具有高导电性,适合于制作对导电性要求高的电极和透明导电膜等应用领域,而半导体型CNT则适合于作柔性透明晶体管。两者各自的纯度则决定了其应用特性的优劣。美国NanoIntegris生产的ISONanotubes-M(金属型)和ISONanotubes-S(半导体型)经密度梯度超级离心(DGU)处理后的纯度最高分别可达到99%,其光谱吸收曲线见图3[8]。图中虚线为处理前的吸收曲线,实线为处理后纯度提高后的吸收曲线。

| 图3 NanoIntegris ISONanotubes-M和ISONanotubes-S的光谱吸收曲线图[8] Optical absorbance plots for ISONanotubes-M(left) and ISONanotubes-S[8] |

德国拜耳材料科学公司[9](拜耳集团属下)2010年开发生产的Bay Ink TPCNT,就是以该公司的Baytubes碳纳米管配成的水性墨水,可适用于喷墨打印、凹版印刷到丝网印刷等常规印刷工艺,导电率达到5000 S/cm可完全免去固化工艺。Baytubes为多壁碳纳米管,直径为13~16 nm,采用该公司专利的催化化学气相沉积(CCVD)催化流化床工艺生产,以达到高质量和低成本的生产。2006~2007年该公司Baytubes的生产能力为60吨/年。2009年该公司投资近2200万欧元建设新生产线,其能力为200吨/年[10]。

除拜耳等国际大公司在从事碳纳米管的研究生产外,还有相当一批科研机构、大学实验室和创新企业在专门从事碳纳米管的商业化生产及其应用的研发工作,并取得了显著的成绩,如美国的SouthWest Nanotechnologies Inc.(SWeNT)、Brewer Science、德国的Fraunhofer等公司。

美国SWeNT公司应用其独特的CoMoCAT专有技术[11],在流化床反应器中将一氧化碳在700~950 ℃下分解为C和CO2。经过大量研究,该公司确定了钴、钼催化剂的配比及其他工艺条件,实现了有选择性大量制备各种碳纳米管的生产工艺,达到了高质量、低成本的双重效益。应用该工艺控制产品的手性(Chirality)可以直接合成得到>95%的印刷用半导体SWCNT。该公司还生产一种称之为特殊多壁碳纳米管(SMWCNT),可以取代锂离子电池阴极中的碳黑。加入1%重量的SMW200(相当于6%重量的导电碳黑),可以使锂电池充—放电寿命延长一倍,并可降低内部发热的问题。

芬兰的Canatu公司开发了将碳纳米管生产及其功能化修饰同步实施的工艺技术,制备了一种称之为NanoBud的碳纳米管和富勒烯复合物,并申请了美国专利[12]。这种富勒烯功能化碳纳米管的结构中,球状富勒烯以共价键与碳纳米管相结合,如图4所示,从而使其兼具碳纳米管与富勒烯的优异特性。目前该公司已将这种方法生产的富勒烯功能化碳纳米管制成优质透明导电膜用于各类触摸屏等显示器件。

| 图4 富勒烯以共价键与碳纳米管表面相结合示意图[12] A schematic representation of covalently bonded fullerene-functionalized CNT[12] |

日本科技界在应用单壁碳纳米管制作薄膜晶体管(CNT-TFT)方面,取得了许多进展。名古屋大学工学部副教授大野雄高与阪东化学组成的研究团队[13],利用柔版印刷技术试制成了柔性显示器等用的CNT-TFT,获得了高达112 cm2/Vs的迁移率,整套工艺全部在常温常压下进行。

日本东丽公司[14]于2014年2月宣布,他们应用单壁碳纳米管和涂布工艺制备的薄膜晶体管(TFT),其载流子迁移率达到13 cm2/Vs,电流开关比达到106,关键是采用半导体纯度极高的单壁CNT(SWCNT),同时将有机半导体和SWCNT结合使用,改善SWCNT的分散性,由此成功提高了TFT载流子迁移率,此前东丽公司研究人员曾开发了一种将有机导电聚合物(聚3-已基噻吩,P3HT)缠绕在SWCNT表面改善其分散性的技术,如图5所示。

2.2.2 石墨烯石墨烯是由单壁碳原子组成的六方点阵蜂巢状晶格的二维平面薄膜,也可看成是碳纳米管的平面展开。石墨烯在光电热、力学等各方面都具有优异的特性,在现代电子科技领域有着无限广阔的应用前景。

表1列出了石墨烯的不同制备方法、工艺特点及适用对象。目前全球各类研究机构、大学及企业都在探索各种新方法,以低成本、环境友好、可重复地大规模生产高质量的石墨烯,并申请了许多专利。

| 表1 石墨烯的不同制备方法、工艺特点及适用对象[15] The most common techniques available for the production of graphene,each of these techniques can have its own advantages as well as limitations[15] |

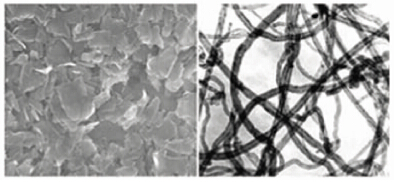

纳米石墨烯薄片(NGPs)几乎和所有聚合物相容,因此既易于配制成各类墨料,又可作为各类塑料优异的填加剂。应用范围包括:超级电容器、电池和燃料电池的电极、导电墨料、导热薄膜和涂料、电磁波屏蔽材料、化学和生化传感器的基材、包装阻隔材料、塑料和水泥填加剂等。近年来,石墨烯应用于柔性印刷电子的研究开发工作,已受到越来越多的重视,并取得了重要的进展。2011年,美国小企业创新研究第一阶段(Small Business Innovation Research SBIR phase 1)和第二阶段(SBIR phase 2)计划中都列入了石墨烯导电墨水用于柔性印刷电子的开发项目[16],由Vorbeck Materials Corp.公司承担。美国Angstron Materials公司[17]是全球较有影响的石墨烯生产企业,拥有50多项专利,他们对石墨烯和碳纳米管作了详细对比,纳米石墨烯薄片与碳纳米管的扫描电镜照片如图6所示,其特性比较如表2所列。

美国西北大学的研究人员Ethan B.Secor等学者[18]成功改进了石墨烯墨水配制方法,可以喷墨打印很细的电极,打印的石墨烯电子图案导电 性远远高于以前发表过的记录。打印在聚酰亚胺 基材上的线条经弯曲到直径小于1 mm时,导电性几乎不变,即使来回弯曲到基材出现裂纹,导电性也只降低5%,机械性测试表明,石墨烯墨水可以应用于未来的可折叠电子器件。此项开发工作已申请了美国专利。除石墨烯墨水外,直接制备石墨烯透明导电膜的研究工作也取得了可喜的进展。

日本索尼公司在日本第72届“应用物理学学术讲演会”上宣布[19],应用自主改进的化学气相沉积法制作出长约120 m,宽约230 mm的石墨烯薄膜,膜的制造速度为10 cm/min。这是目前全球最长的石墨烯薄膜。该公司提到透明导电膜是其用途目标之一。

为适应各种应用领域拓展对石墨烯材料需求不断增加的市场形势,相关企业都在不断扩大石墨烯的产能。如:由美国密西根州立大学学者创建的XG Sciences公司[20] 2012年石墨烯的年产能力已达到80吨,生产成本将降至40~50美元/kg。该企业生产的石墨烯粉体的厚度2~15 nm,直径从亚微米到50 μm。美国的Vorbeck Materials Corp[21]是SBIR项目的承担者,也是第一家得到美国国家环境保护局确认为低风险释放豁免生产石墨烯产品的企业,该公司生产的Vor-ink石墨烯导电墨料适合应用于印刷电子,其导电性较一般的碳基墨料高十倍,而价格只有银基墨料的四分之一。这种石墨烯导电墨料适合于高速印刷和涂布工艺应用。该公司拥有多项石墨烯导电墨料的专利技术。 2.3 有机导电材料

1977年美国科学家黑格(A. Z.Heeger)、麦克迪尔米德(A.G.MacDiarmid)和日本科学家白川英树(H.Sirakawa)在研究中发现聚乙炔经卤素掺杂后具有导电性,从而突破了有机高分子只能是绝缘体的传统观念。由于此发现的重要科学意义,三位科学家共同被授予2000年诺贝尔化学奖。随后,在20世纪90年代,包括华裔学者邓青云在内的一批科学家先后研制成功有机发光二极管、有机薄膜晶体管。由此大大推动了导电聚合物和有机半导体的深入研究,并成就了有机电子学(Organic Electronics)的兴起和发展。

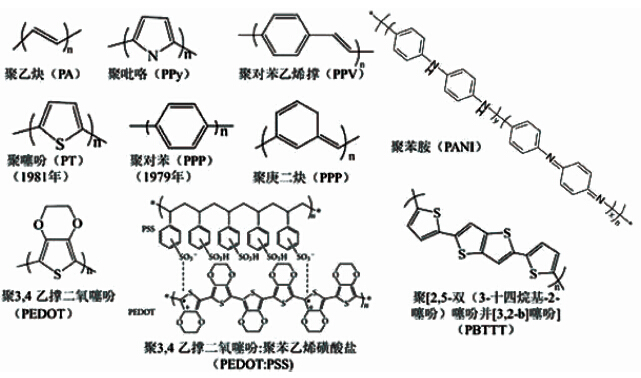

导电聚合物根据自身结构和掺杂的不同,其电导率已涵盖从绝缘体到金属导电性的全部范围。国内外对导电高分子材料的研究主要集中于共轭聚合物,如:聚乙炔(PA)、聚苯胺(PANI)、聚对苯乙烯撑(PPV)、聚噻吩(PT)、聚乙撑二氧噻吩等,如图7所示。

| 图7 部分共轭聚合物结构示意图 Structure of conjugated polymers |

其中,得到深入研究并已显示有实用价值的导电高分子材料,当数聚噻吩及其衍生物聚3,4乙撑二氧噻吩(PEDOT)。聚噻吩本身并不导电,其衍生物PEDOT有一定的导电性,但因其溶解性差而限制了其实际应用。德国拜尔的科学家将3,4乙撑二氧噻吩单体与水溶性聚合 物聚苯乙烯磺酸钠(PSS)进行掺杂聚合,制得稳定的PEDOT∶ PSS导电高分子聚合物。但作为透明导电膜应用,其在电导率、成膜性能、附着力方面尚不能完全满足实际使用要求。为此研究人员采取在PEDOT∶PSS水分散液中加入特定溶剂,如二甘醇、山梨醇、二甲基亚砜等进行混合掺杂的方法,以提高其导电性和成膜性。台湾学者[22]报道了他们将PEDOT∶PSS涂膜经甲酸处理,随甲酸浓度的增加其导电性最高可达到2050 S·cm-1。而新加坡的学者[23]在2013年报道了PEDOT∶PSS涂膜经甲磺酸处理后,导电率可增强至3300 S·cm-1,并对处理的机理作了阐述。

目前国际市场上,已有适用于各种不同用途的PEDOT∶PSS商品出售。 2.4 纳米晶硅(Nanocrystlline Silicon)

晶体硅是半导体工业和太阳能行业不可或缺的基础材料。如要将其应用于柔性印刷电子器件,必须先将其制备成纳米晶粒,然后配制成相应的墨料。2007年,美国Kovio公司[24]首次介绍制成了高性能全印刷硅薄膜晶体管,其性能与传统多晶硅相当,而所耗用的化学材料只有原来的5%,成本只有原来的1/3。使用这种硅墨水喷墨印制的射频识别标签,价格可从原来的15美分降至5美分。2014年1月美国ThinFilm公司收购了Kovio公司以进一步拓展其近场通讯(NFC)的相关业务[25]。

另一家美国硅谷公司Innovalight公司成功将纳米硅晶体制成墨料,采用网印方法选择性地印制在硅太阳能电池正面银电极的底部,形成选择性发射(Selective Emitter)结构。这种选择性结构由于减少了光生电子和空穴的复合而提高光电转换效率。杜邦公司看好这一技术的应用前景,将其收购,专门生产DuPont Innovalight Silicon Inks[26]。杜邦公司于2012年5月16日宣称,韩国现代重工集团(Hyundai Heavy Industries,HHI)将硅墨水网印选择性发射的工艺技术应用于硅太阳能电池生产线上,并达到19.5%的高转换效率[27]。据称光电转换效率每提高1%,能使硅太阳能的成本下降6%。目前此项技术已开始在全球硅太阳能电池行业推广应用。 2.5 金属氧化物半导体

近几十年来,透明金属氧化物半导体的研究方面,已取得了重大进展,研究重心由ZnO-GaZnO-InZnO发展到目前的InGaZnO。

2004年,日本东京工业大学细野秀雄(Hideo Hosono)教授等[28]在“Nature”期刊上发表文章,介绍了利用非晶态InGaZnO作为有源n-沟道层,在室温下制备透明柔性薄膜晶体管的研究成果。他们将多晶InGaZnO4作为靶材,以脉冲激光工艺沉积在PET基材上,制成的а-IGZOTFT具有良好的特性,饱和迁移率为6~9 cm2/Vs,开关比在弯曲之后仍能达到103,在120℃以下性能稳定,因此被认为是替代硅半导体应用于柔性显示器件中的理想材料。随后,如何实现液体化加工制作IGZO薄膜TFT的研究也受到了重视,并有了不小的进展。

韩国的Mi Sun Park、Doo Hyoung Lee[29]等应用In2O3-Ga2O3-ZnO前驱体的乙腈溶液,加入不同量的乙二醇(防止不润湿)进行旋涂沉积IGZO膜。用这种方法制成的金属氧化物半导体场效应管(MOSFET)在15.8 V电压下的场效应迁移率(μFE)为1.1 cm2/Vs,电流开关比大于107。比利时校际微电子中心(Imec)[30]应用低温溶液加工方法制备IGZO晶体管,取代硅芯片。加州大学洛杉矶分校(UCLA)的学者[31]以溶液法加工制备金属氧化物TFT,采用IGZO与ITZO的叠层结构,可大大提高其性能。一种二层ITZO与一层IGZO结构的TFT,其μsat最高可达到28 cm2/Vs,电流开关比为107。当然,这些实验室成果要应用于工业生产尚有一个过程。 2.6 有机半导体材料

有机半导体是有机电子器件的核心材料,分子结构的主要特征是具有离域共轭键,分子间的作用力是较弱的范德瓦尔力。其导电机理是电荷跳跃(Charge happing),即允许电荷从一个分子跳跃到另一个分子,光子则促进电荷跳跃使之具有导电性。经过对有机半导体的深入研究,无论在分子设计、机理研究,以及实际应用等方面,都已 取得了重大进展。尽管目前有机半导体的电荷迁移率仍与传统硅半导体有相当的差距,但有机半导体可以室温下在大面积柔性基材上进行低成本的印刷和涂布加工,这是硅芯片工艺所不能企及的。

根据分子量不同,有机半导体可分为高分子聚合物和有机小分子两大类。高分子有机半导体包括聚噻吩、聚苯胺、聚吡咯、聚乙炔等,其中聚(3-己基)噻吩(P3HT)是目前应用较多、性能较好的P-型有机半导体。P3HT与n-型聚富勒烯(PCBM)混合应用,构成体相异质结应用于有机太阳能光伏器件,这是目前研究的重点课题。小分子有机半导体主要指芳香碳氢化合物,包括并五苯、葸和红荧烯等。高分子聚合物半导体可通过溶解成溶液进行印刷或涂布加工,而小分子有机半导体因难以溶解,以往经常采用热蒸发的方法 进行沉积加工。并五苯是目前研究最为广泛的小 分子有机半导体材料,其溶解性很差,但通过对并五苯进行结构改性,既可提高其载流子传输性能,又可改善其溶解性。

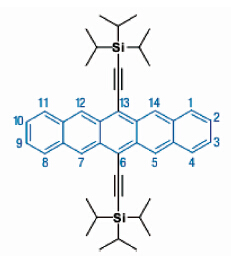

美国3M公司出售的L-20856[32],就是并五苯型有机半导体,其分子结构如图8所示,在并五苯分子结构的6位和13位中引入了硅炔基团。该产品微溶于丙酮,而在甲苯中的溶解度(23 ℃)可达6.57 %(质量分数),适合于进行旋涂、喷涂及喷墨打印等印刷加工,用于场效应晶体管(OFET)的制作。

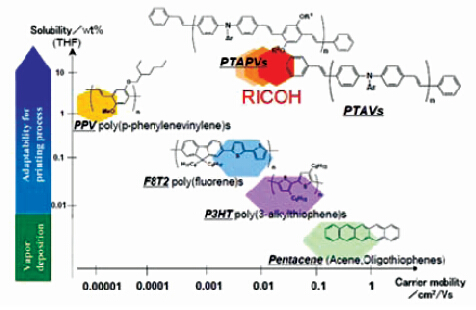

日本理光(RICOH)公司[33]是最早将有机发光导体用于复印机和打印机的先行者,近年来也在积极开展将有机半导体应用于OPV方面的研究工作。该公司研究了一些有机半导体的载流子 迁移率与溶解性之间的关系,如图9所示。从中可以看出,应用理光公司开发的PTAPVs和PTASs,以旋涂或喷墨印刷方法制备有机TFT,其载流子的迁移率接近0.01 cm2/Vs,可适应实际使用要求。

| 图9 有机半导体载流子迁移率与溶解性之间的关系图[33] Relation between carrier motility and solubility of organic semiconductors[33] |

有机发光材料是指在电场作用下能发光的有机物,也称有机电致发光材料,同样可分为小分子和大分子聚合物两大类。

1987年,美国柯达公司邓青云和同事S.A.Van Slyke首次报道了利用Alq3(8-羟基喹啉铝)作为发光层,成功制备了有机发光二极管,引起了广泛关注。直到现在,Alq3作为性能优良的电子传输材料在OLED器件中仍有应用。柯达公司拥有小分子OLED的核心专利组合,但并没有能真正发展与OLED器件相关的业务,而不得不于2009年将全部OLED相关业务(包括知识产权)出售给韩国LG公司[34]。

英国剑桥大学卡文迪什实验室的Burroughes S.H.等[35]1990年报告了应用共轭高分子聚对苯撑乙烯(PPV,Poly p-phenylene vinylene)作为发光层制备聚合物发光器件(PLED),从而开启了液体加工OLED的先例。在此基础上,1992年由剑桥大学和种子基金共同设立了剑桥显示技术公司(CDT),专门从事PLED材料的开发与应用技术研究,取得了一系列成果。2002年,CDT[36]兼并了英国专门开发树枝大分子(dendrimer)的Opsys公司,从而扩大了CDT公司OLED的业务范围,至2010年CDT已在全球拥有560项专利授权。

日本的住友化学[37](Sumitomo Chemical)也十分重视OLED材料的研发工作,并于2003年开始与CDT进行战略合作,2005年住友化学兼并了道化学(Dow Chemical)的聚芴(polyflurene)OLED业务。2007年又收购了CDT的全部资产,成为其母公司。这样日本住友化学就拥有了CDT的PLED技术、OPSYS的dendrimer技术和DowChemical的polyflurene技术,可以说是拥有OLED材料全面技术的企业。

美国的杜邦和德国的默克(Merck)公司也是研究和供应OLED器件所需各类材料的著名企业。杜邦公司作为美国著名的化学品公司,其微电子材料(MCM)部门也在进行OLED材料的研发,并以Uniax转让得到的专利进行产品应用。杜邦采取了多企业联合的模式,PLED制造技术与英国CDT合作,PLED材料制造和工艺研究采用通用显示公司(UDC)的技术,而目前正与日本大日本印刷(DNP)公司一起开展OLED溶液法制备工艺的研究,可以在基材上用狭缝涂布HIL层,此项技术属于杜邦专利。 2.8 基材

基材的发展也是促进印刷电子产品开发的重要因素。一般印刷电子用基材可分为两大类:刚性基材和柔性基材。刚性基材主要指刚性覆铜板等金属类基材、陶瓷类基板、玻璃基板等;柔性基材则包括纸张、纤维织物、塑料薄膜、金属箔等。

基材的选择主要根据产品本身设计以及配套的制作工艺而定。通常要考虑以下几项因素:物理机械强度、热稳定性、耐气候性、化学稳定性、光学特性、表面粗糙度,以及润湿性和渗透性等。当然,成本也是不可忽视的重要因素。

由于纸质基材价格便宜、可回收使用及其所具有的生物降解性,选用其作为印刷电子的基材,已受到越来越的重视。事实上已经有纸质电池、纸质电容器、纸质RFID天线,乃至纸质晶体管、纸质传感器、纸质显示器等一批纸质印刷电子产品出现在商业市场。对各类纸质基材的物理机械特性、表面粗糙度及对其进行涂层处理,改善其特性的研究工作也在深入开展,使之更符合印刷电子的要求。

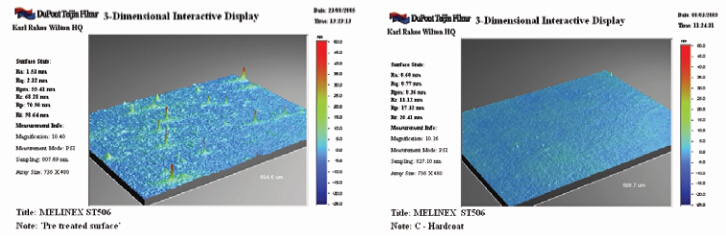

目前,柔性印刷电子使用最多的是聚对苯二甲酸乙二酯(PET)和聚萘甲酸乙二酯(PEN)。PEN的热收缩性和耐高温加工性(200℃左右)要优于PET,但其价格也远高于后者。杜邦公司的W.A.MacDonald等[38]对该公司生产的PET膜(商品名Melinex)和PEN膜(商品名Teonex)的尺寸稳定性、光学特性、环齐聚合物(Cyclic Oligomers)析出、耐溶剂性、表面质量,以及表面处理等方面进行了全面的比较分析。

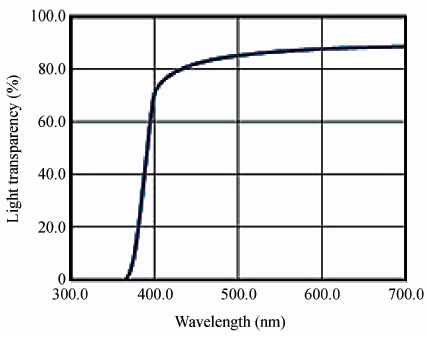

在各类塑料薄膜中,耐温性能最好的是PI膜(耐温-40~400 ℃),但光学性能较差,一般都带有浅黄色,限制了其在对光学特性有严格要求的电子产品中的应用。为此,一些专业公司已开发了无色PI膜,如:美国的杜邦公司、韩国的Kolon Industries Inc.,以及日本的Industrial Summit Technology Corporation(I.S.T)公司,I.S.T所生产的无色PI的透光曲线如图10所示[39]。

基材表面的洁净度是影响柔性电子产品成品率的一个重要因素。荷兰霍尔斯特中心(Holst Center)与杜邦帝人薄膜公司(DTF)合作共同开发一种称之为“Clean-on-Demand”的聚脂薄膜[40],即在原PET薄膜上涂一层保护层,该保护层在进行阻隔层沉积时,可立即被除去。试验表明,涂了此保护层之后,可改善膜表面的形态:降低污染使表面更为平滑,并可减少阻隔层的用量。在霍尔斯特中心进行的测试表明,应用这种C-O-D薄膜沉积单层氮化硅阻隔层,能使WVTR达到5×10-5 g/m2/day的水平。开发“Clean-on-demeard”基材是欧盟第7框架研究计划“Clean4yield”项目(Project reference:281027)的一部分,该计划旨在通过净化、预防以及检测、修复缺陷来提高卷对卷印刷生产OLED和OPV的产率。

对应于制作TFT和FET的基材来说,因沉积的功能层极薄,所以基材表面的粗糙度对器件的影响极大,为此有必要对基材进行平整化(Planrization)处理。图11为杜邦公司的一种PET基材,经平整化处理前后的表面AFM图像[41]。

| 图11 Melinex ST-506平整化处理前后的AFM图[41] 左图:处理前Ra 1.53 nm样本尺寸594 μm;右图:涂布硬质层后Ra 0.6 nm样本尺寸608 μm Melinex ST506 benefit of planarization Left: pretreted Ra 1.53 nm,sample size 594 μm,Right: C-hardcoat Ra 0.6 nm sample size 608 μm[41] |

柔性有机电子器件对环境中的水分,以及氧气等组分特别敏感,易遭损害而影响其使用寿命。对于有机光伏电池(OPV)来说,水汽透过率(WVTR)应达到10-4 g/m2/day,有机发光二极管器件的水汽透过率(WVTR)应达到10-6 g/m2/day,要求最为严格。所以必需应用高效阻隔膜,以提高寿命。

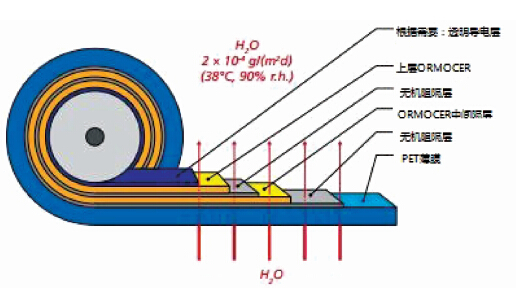

高效阻隔膜通常都采用多涂层结构以延滞外界气体渗透通路。涂层的沉积方式主要为真空溅射沉积和原子层沉积,也有部分采用液体印刷方式的。早期美国Vitex System和GE的Graded UHB阻隔膜,采用四层无机阻隔膜和四层聚合物层相间排列的8层结构。近年开发的阻隔膜结构 已大为简化。图12所示为Fraunhofer生产的一种多层结构透明高阻隔性膜的断面结构示意图[42]。

其中无机氧化物层采用双靶磁控溅射法沉积,氧化物之间用无机-有机聚合物隔层分隔,这种新开发的无机-有机混合聚合物注册商标称之为ORMRER采用反转凹版印刷。这种阻隔膜的WVTR值为2×10-4 g/m2/day,氧气透过率(OTR)值为<5×10-3 g/m2/day。

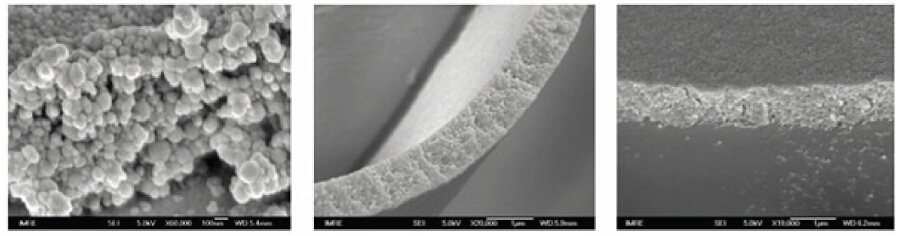

新加坡的Tera-Barrier Films Pte Ltd.成功开发了一种性能相当于铝箔复合膜的新型阻隔膜TBF[43]。其单层阻隔层采用的是自组装有机纳米片状粒子,阻隔作用依赖于两方面:首先是高堆积密度,阻断了水、氧的线性扩散路径;其二是这些片状纳米微粒可与所渗入的水进行反应并吸收,从而大大提高了阻隔效果。图13所示为TBF阻隔膜的断面电镜照片。

| 图13 TBF阻隔膜的断面电镜照片(左图为自组装形成的有机纳米片状微粒, 中图和右图显示了阻隔层中纳米微粒浓度质量比高达70%~80%[43] The encapsulated nanoparticles layer (centre and right) consists of nanoparticles encapsulated by an organic species (left) via a self-assembly method in which the nanoparticles concentration is very high - up to 70% to 80% by weight[43] |

原子层沉积法(Atomic Layer Deposition,ALD)在制备高效阻隔膜中开始得到推广应用。英国的工艺创新中心(Centre Process Innovation)[44]分别应用溅射沉积和原子层沉积工艺试验了单层和多层沉积AlOx层对WVTR的影响,如表3所示。芬兰Beneq公司用ALD制备的n CLEAR膜,其室温下的WVTR也可达到10-6 g/m2/day[45]。这些结果表明ALD工艺具有显著的优点。

为了适应柔性电子器件迅速发展的需要,著名的玻璃材料生产商康宁公司(Corning)于2012年6月开始向市场提供商品名为Corning Willow Glass[46]成卷的超薄柔性玻璃。这种厚度为0.1~0.2 mm的超薄玻璃固有的光学透明、热稳定性好、表面平滑、气密性好,与塑料薄膜的轻、薄、柔软可弯曲等特性结合在一起,可适用于有机光伏电池、OLED照明及显示等高端柔性电子产品的制造。但这种柔性超薄玻璃的易碎性及其昂贵的价格,仍是实际推广应用的瓶颈。 3 印刷电子工艺装备 3.1 传统印刷工艺适用性

传统印刷工艺与装备,如:网版印刷、柔版印刷、平版印刷、凹版印刷、喷墨印刷,以及各种液体涂布方法,基本上均可适用于印刷电子产品的开发与生产。但适合某些特定产品生产的一种印刷方法,并不能适合所有电子产品的生产。电子器件有各种结构和特性要求。有的属单层结构,选择特定的印刷方法可适应要求;有的属多层结构,每层材料的特性不同,对各涂层厚度、均匀性、叠层相容性及套印精度等都有特定的参数要求。在这种情况下,往往需要不同印刷方法,甚至需要配合采用精密涂布方法组合使用,才能适应多层结构功能性电子产品的生产要求。因此,建设具有可更换印刷方法的多站点生产线,是适应多品种、大批量、高效率卷对卷生产印刷电子器件的优选方案。 3.2 精细喷墨印刷

喷墨印刷应用于电子器件的研发和生产,最大的优点就是可以将少量的墨水精确沉积到固定位置,既满足了精确印刷的图案需求,也提高了稀少昂贵原料的利用率,真正做到100%利用。

改进喷头设计是进一步提高喷印精度的关键所在。喷头的设计制造属精密仪器设计制造,全球生产喷墨打印机的厂家有上百家之多,而真正能设计制造喷头自行配套生产喷墨打印机的厂家仅Fujifilm-Dimatix、Litrex、Seiko-Epson、Konica-Minolta等少数有限的几家公司。

Fujifilm Dimatix公司是世界领先的工业用喷墨打印头、组件和系统的供应商之一。该公司推出了新款DMP 3000及DMP 5000系列喷墨打印机,具有很多新的特点,可打印面积更大,达到300 mm×300 mm,定位精度为±5 μm,可重复性为±1 μm,而且结构紧凑、功能齐全。DMP-3000具有多种喷头选择,这些选择包括单喷嘴超小墨滴喷头,以及表现优异的128个喷嘴、墨滴尺寸达到35皮升(pl),这一点填补了实验研究与生产设备之间的空白。

日本SIJ Technology Inc.公司所生产的超级喷墨打印机是目前全球最为精细的喷墨打印机,其喷印墨滴容积最小可达0.1飞升(fl),最细的打印线宽可达0.5 μm,喷印溶液允许有很宽的粘度范围,可适用于各类导电墨水、绝缘墨水、光刻胶、紫外墨水,乃至蛋白质材料的喷印。 3.3 气溶胶喷印(Aerosol Jet Printing)

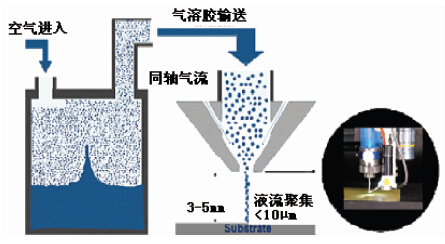

气溶胶喷印工艺是美国Optomec[47]公司的专利技术,其工作原理主要包括两个关键部分,如图14所示。

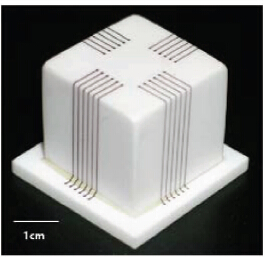

首先是通过超声或气动雾化器将溶液形成气溶胶,然后将气溶胶输送到特殊设计的喷头,气溶胶液流经同轴气流聚集喷射至沉积基材表面。此同轴气流可将气溶胶喷射直径聚集至只有喷嘴出口直径的十分之一,即可小至10 μm,沉积层厚度最薄可至100 nm。由于喷嘴与基材之间可以保持1~5 mm的高度,因此可不受基材表面状态的影响,而且适合于3D喷印。喷印操作由计算机进行控制喷印所需的图案。

Optomec的Aerosol Jet 300还可以进行3D喷印,其最大高度可以达到50 mm。图15所示即为在25 mm高的铝立方体上喷印银质联接导线(线宽150 μm)。

| 图15 在铝质立方体上喷印3D银质联接导线[48] 3D Silver Interconnects (150 μm line width) written over an alumina cube[48] |

根据Aerosol Jet可以在物体表面进行3D打印的特点,已将其应用于无人机机翼上直接打印共形传感器(conformal sensor)、天线、电源和信号电路。 3.4 纳米压印(Nanoimprint Lithography,NIL)

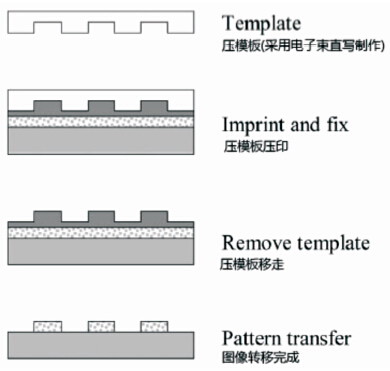

纳米压印技术(全称为纳米压印刻蚀技术)采用有纳米图案的刚性压模将基片上的聚合物薄膜压出纳米尺度花纹,再对压印件进行常规的刻蚀、剥离等加工,最终制成与压模对应的图案。纳米压印工艺如图16所示。它可以大批量重复性地在大面积上制备纳米图形结构,并且所制出的高分辨率图案具有相当好的均匀性和重复性。该技术还有制作成本低、简单易行、效率高等优点。国外很多发达国家都把纳米压印技术列入了重点发展领域,目前很多公司都投人人力、物力开展了纳米压印设备制造、纳米光刻胶研发、模板制造,以及纳米压印的应用等。纳米压印技术正逐渐开始从实验室走向工业化生产。

美国Nanonex公司[50]由纳米压印领域先行者、普林斯顿大学的周郁(Chou S Y)教授于1999年创立,其核心技术为周教授的研究团队完成的专利技术。目前Nanonex已将抗蚀材料、掩模、纳米压印设备,以及工艺技术套配推向市场,其精度可小于5 nm水平,这是任何其他印刷方法所达不到的。

2013年10月,德国EV Group(EVG)[51]宣布将全球首台卷对卷的热纳米压印设备安装在新加坡的材料及工程研究所(IMRE),以利于该所开展相关热压印研究工作。EVG的热纳米压印设备可用于生产生物传感器、晶片键合、磁存储器、有机发光薄膜和其它产品。瑞典Obducat公司[52]也是压印设备的主要供应商之一,设计制造实验和工业用途的纳米压印设备,可用于生产LED和生物器件等不同领域。

纳米压印是众多印刷工艺中印制精度最高的,能印制非常精细的图案,可用于制备高精度的电子产品。目前该技术正逐渐开始从实验室研究走向工业生产。虽然纳米压印技术能制得高分辨率图案,但也面临着很多挑战,例如:纳米压印工艺在需要精确对准的多层器件加工时,还面临对模板精度要求非常高的难题。 3.5 光子烧结(Photonic Sintering)

在应用纳米微粒功能性墨料进行薄层(或特定线条、图像)沉积、干燥之后,还必须通过烧结 (sintering)将分散于墨料中的微粒熔融烧结形成整体,才能获得所需的功能特性。

传统的烧结方法是采用烘箱空气加热。加热温度越高,烧结所需时间越短,反之降低加热温度则需延长烧结时间。在普遍选用柔性塑料基材的情况下,要求烧结温度低于该基材不变形所能承受的温度以下,这就意味着要延长加热烧结的时间。显然,这必然会影响工业生产效率的提高。

柔性基材低温烧结工艺已有微波、UV及等离子加工等处理方法,而目前商业上取得成功的是光子烧结工艺。

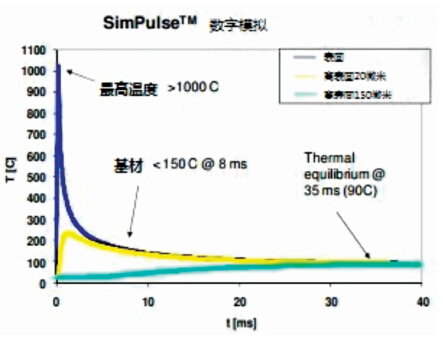

光子烧结的原理是利用闪光灯瞬间爆发的高能量来加热不耐高温基材表面的功能性薄涂层。图17所示为应用Novacentrix Sim-Pulse光子烧结的热扩散模拟曲线[53]。高能脉冲照射在涂层表面的瞬间工作温度可超过1000 ℃,因而能达到很快烧结的效果,而对下面的基材本身并未起到加热作用。相反通过基材的热传导,可以很快将涂层冷却下来,而在90 ℃处达到热平衡。

采用这种光子烧结方法,闪光脉冲只有1 ms的瞬间,表面升温也只是几毫秒而已。这样就可以使用不耐高温基材进行高温烧结处理以提高加工速度。经光子烧结的银导体SEM图像,如图18所示。从图中可以看出,经光子烧结后的银粒变得更密实粗大,这意味着有更好的导电性。

美国Xenon公司[55]成立于上世纪60年代,专门从事UV固化、激光器泵灯等各类高能闪光灯的生产,近年来也开发了印刷电子用光子烧结设备。该公司生产SINTERON系列光子烧结设备,如:SINTERON500适用于银墨水,而SINTERON2000型则属高能型适用于铜墨水。 3.6 检测设施

电子产品因其结构较为复杂,不同印制层的功能不同,图形印制的厚度、均匀性和精确度等都会直接影响到产品的最终性能,所以需要配套的检测系统和设备用于在线实时检测,以生产出性能优异的电子产品。

在线检测系统的检测速度首先需要与印刷速度相一致,才能达到同步监测;其次检测系统需要在特定的位置自动快速传输;检测系统由于需要长时间连续使用,所以希望可以实现简易维护、自动校准等。对于单层印制图案来说,需要检测的参数包括图案厚度、粗糙度以及均匀性。尤其对于大尺寸图案来说,整体的均匀性对产品性能影响很大。而对多层结构产品的检测,主要针对层与层之间对位的准确性。对各类产品,如薄膜太阳能电池、OLED、OTFT、射频电子标签(RFID)等,都需要根据各自不同的功能选择不同的测试设备。

对于卷对卷单层结构电子产品的在线检测,通常可以采用光学测量方法。为了适用于卷对卷连续生产的在线检测,常采用激光点光源作横向扫描。光点大小、横向移动速度,以及被检测产品的纵向运行速度,决定了检测的精度。

德国ISRA VISION[56]公司提供一种带图像分析的表面弊病在线检测系统,卷对卷基材宽度100~1000 mm,运行速度10~1500 m/min,可对检测到的弊病(主要指尘埃等异物或印刷缺陷)进行自动分析、测量、分类。

以色列Orbotech[57]公司提供的印刷电路板检测系统,既可检测弊病(主要指短路)而且还可用激光销蚀进行修复。检测尺寸可小到10 μm,但这种系统只适合于单页固定检查修复,目前尚不能用于卷对卷连续生产。对于印刷电子器件,如OLED、LCD、OTFT等的功能性测试,目前尚难做到在线连续测试。德国PolyIC公司正在引入一项可在卷对卷连续生产线上检测RFID标签的系统,这套系统有80个检测单元,该系统也可在30 m/min的速度下测试芯片。

综上所述,印刷电子工艺与装备的未来发展趋势,不仅要围绕着印刷设备进行研究,其配套的检测设备也需受到相应的重视,从而提升印刷电子制造工艺的整体水平。

欧盟在第7框架(FP7)攻关计划中列入了有关印刷电子制造设备体系的专题项目PRODI(Manufacturing and Production Equipment and Systems for Polymer and Printed Electronics Project reference:215426),汇集欧洲在印刷、涂布、激光加工及自动化方面的制造厂商,共同创建欧洲先进的自动化生产和检测的卷对卷印刷电子制造体系。 4 国外印刷电子产品及其应用

尽管印刷电子技术的应用尚处于产业发展的初期,但印刷电子产品已开始进入各类电子产品的相关领域,呈现良好的发展态势。 4.1 OLED显示

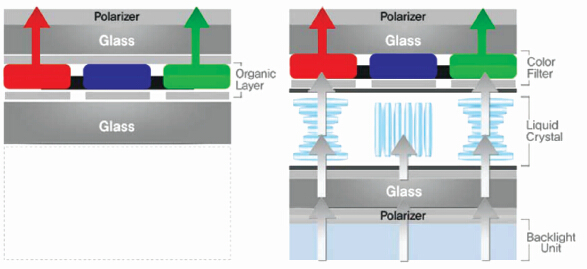

OLED显示是应用红、绿、兰三基色有机发光材料发光显示,因此没有了液晶显示(LCD)体系中的液晶+偏光片、彩色滤色片、宽视角膜,以及背光源等必不可少的组件,具有结构简单、薄型、轻便的特点,如图19所示。而且其显示性能还具有响应速度快、对比度高、视角宽和功耗低等优点,因而成为当今全球彩色巨头及其相关上游原材料及设备制造企业加大力度开发的热门领域。特别是柔性、可弯曲OLED显示器的开发更为引人注目。

有机发光材料是OLED显示的物质基础,其小分子材料采用真空蒸发工艺沉积,目前已应用于高端智能手机和平板电脑等产品中。聚合物有机发光材料易于配成液体,可以实现印刷(或涂布)工艺进行生产,有利于降低成本和实现柔性化。目前小分子有机发光材料也在结构上予以改进以适应溶液法加工,并已取得成效。

2013年,在美国拉斯维加斯举行的消费电子展(CES)上,日本松下电器[59]展出了印刷工艺制作的56英寸4K高清晰度彩色电视,2014年,松下则展出了以RGB全印刷工艺制成的双曲面高清55英寸OLED-TV,而韩国LG则展出了77英寸的原型机。

韩国的LG显示公司[60](LG Display)从上世纪90年代就开始研发OLED-TV,经过不断努力于2004年首次展出了20.1英寸有源OLED-TV,其驱动电路系统采用低温多晶硅(LTPS)TFT;2006年成功开发了全球第一块14.1英寸柔性AMOLD面板;2013年展出了柔性智能手机和55英寸4K高清晰度OLED-TV,2014年则展出了55英寸曲面OLED-TV。LG显示公司在OLED显示器领域取得的成就十分明显。有资料显示[61],2009年,韩国LG集团购买了美国柯达公司有关OLED的全部资产,包括全部专利(柯达公司拥有世界上小分子OLED材料的核心技术),成立了Global OLED Technology LLC(GOT)。2010年,日本的出光兴叶会社(Idemitsu Kosan)出资购买了GOT 32.7%的股权。目前,GOT的2200多项已授权和待审查的专利(包括OLED显示和OLED照明技术)为出光兴叶和三家LG公司(LG Display Co,LTD.;LG Electronics Inc.;LG CHEM,LTD)所拥有,其他公司要么有偿使用这些专利,否则就必须超越这些专利的壁垒。

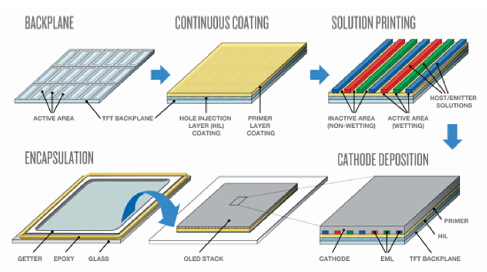

美国杜邦公司在OLED材料及溶液加工法制作OLED显示面板方面拥有自己的众多专利。其溶液法制备OLED显示面板工艺过程如图20所示[62]。即先在现成的TFT面板上进行空穴注入层和底层的连续涂布,然后进行红、绿、蓝三基色发光材料的喷墨打印,再进行阴极层的蒸发沉积,最后进行玻璃框架及环氧树脂的封装。其中,条缝涂布已在商业化液晶显示器的8代大生产线得到应用,其均匀性优于旋涂。而适用于OLED大尺寸的喷印设备是与大日本网版公司共同开发的,喷嘴运行速度可达5 m/s。借助于润湿与否,将红、绿、蓝发光像素有效分隔。

杜邦公司推介OLED溶液印刷工艺,主要是为推销与其高性能的OLED配套材料(LHIL、HTL、EML、ETL等)。红、绿、蓝三基色发光性能如表4所列,即使寿命最短的蓝色光,其寿命也超过了OLED显示器必须达到的30000 h的商业要求。

将喷墨打印技术引入OLED-TV制造流程是降低OLED-TV生产成本的有效措施。早在2012年,德国默克公司[63](Merck)和日本精工爱普生(Seiko Epson)公司达成合作协议,Epson将向Merck提供墨水技术,使Merck的OLED材料能配套成溶液适合于喷印工艺制作OLED面板。目前,Merck公司已解决了小分子OLED材料的溶解问题,可供OLED显示采用的材料包括可交联的空穴传输材料、三重态或单重态的基质材料、三重态或单重态的掺杂材料,以及红、绿、蓝发光体的溶液。这些材料都适用于印刷工艺。而Epson公司也将适用于制作大面积OLED显示器的喷墨打印机作为其新的业务方向。

成立于2008年的美国Kateeva Inc.[64]专注于大面积OLED面板打印设备的开发。2013年底,该公司推出了一款称之为YIELD jet Platform的大型喷墨打印机,如图21所示,专用于制造柔性和大面积OLED显示器,其特点是将打印部分处于氮气循环密闭环境中,O2/H2O含量小于1 ppm。这样,一方面可以防止尘埃等异物污损,同时又有利于延长材料的寿命。其特殊的喷咀排列,保证了打印的均匀性。喷咀本身,则来自其他专业生产厂。业界期望此类大型喷印机的开发成功有助于OLED显示器的大规模生产,以降低成本,促进OLED-TV价格的下降。

| 图21 Kateeva公司用于打印大面积OLED面板的YIELD jet Platform[64] Photo of world’s first production-worthy inkjet printing equipment YIELD jet platform[64] |

目前柔性OLED已开始在智能手机等小型彩色显示器中得到应用,要在大尺寸彩色电视中得到推广应用,最大的障碍是寿命和成本高的问题,这些尚有待进一步解决。 4.2 有机发光二极管照明(OLED Lighting)

大力发展绿色节能照明,对推动全球减少碳排放具有重大现实意义。为此各国政府都十分重视和支持固态发光二极管(包括LED和OLED)的研究开发,并相继取得了不少的进展。目前LED照明设施已在公路、广场、展览等公共场所得到了应用,并逐渐开始用于电视、手机等电子产品。

相对于固态LED的点照明,有机LED(OLED)具有平面照明的特点,易于实现柔性、大面积、轻、薄等各类照明系统的个性化设计和生产,具有极大的市场潜力。因此,GE、飞利浦、欧司朗、三星、LG、松下、索尼等国际大公司及各研究机构和大学都不遗余力参与OLED照明的开发,欧美政府也给予积极支持,纷纷出台具体的联合开发项目。

欧盟于2012年提出了由荷兰Holst Centre领衔的称之为Flex-O-Fab的计划项目(FP7 Grant agreement no:314362),参与的企业包括Philips、杜邦帝人、Epigem和Tempere工业大学等单位。项目要求应用小分子有机半导体材料探索印刷的工艺方法,开发卷对卷大生产工艺,以继续降低成本加速OLED照明进入市场的步伐。德国联邦教育部与研究部(BMBF)资助了多项与OLED相关的开发项目。一项称为NEMO的OLED新材料开发(New Materials for OLED from Solutions)项目包括默克公司在内的11家单位共同参与开发,项目总预算为2900万欧元,已于2012年完成[65]。默克公司新开发的三重态绿光发光材料,在发光效率由30 cd/A增至70 cd/A的情况下,材料寿命可达200000 h以上,同时这些材料均有良好的可印刷性能。另一项称之为“印刷OLED”(Print-OLED)的项目[66]也由默克公司领衔于2014年4月顺利完成。此项目的目标是以印刷(包括凹版印刷、喷印,以及条缝涂布等)的经济方法,取代真空蒸发方法生产OLED器件。项目解决了材料与制造方法配套难题,在OLED材料低粘度溶液的情况下,最薄层的厚度可小于100nm,均匀性良好,在印刷半导体OLED层时的速度可达到3 m/s。BASF、OSRAM、PHILIP等企业和大学共同参与了此项目的开发。项目所得到的知识和经验,也有助于聚合物OPV和染料敏化太阳能电池(DSC)的开发。

美国能源部(DOE)从2000年开始实行“固态照明”(Solid-State Lighting)计划,开展对LED和OLED照明的研发和应用。由于LED照明已得到较多的实际应用,OLED照明发展相对滞后,DOE分别在2013年和2014年召开了OLED照明行业的协作座谈会[67],就成立OLED照明联盟、基金机制、OLED照明标准的建立,市场开拓等,以及如何进一步发展美国OLED照明行业等问题进行了充分讨论。美国能源部将在协调企业、大学研究机构和国家实验室的协调方面起到更好的主导作用。

从2014年3月在德国法兰克福举行的照明与建筑展(Lighting+Building)上,可以看到在OLED照明器件方面所取得的进展。

由日本三菱化学和先锋(Pioneer)合资的Verbatim[68]公司展出一款称之为Velve新的白光照明面板,其底层采用了液体涂布工艺,而发光层与顶层仍采用真空热蒸发工艺沉积。

韩国LG化学[69]展出了面积为320 mm×320 mm的大型OLED照明面板,厚度仅为1 mm,发光率为60 lm/W(2014年目标达到100 lm/W,2016年的目标是140 lm/W),均匀性大于85%,寿命(LT70)可达4万小时。还展出了另一种可弯曲的柔性OLED照明面板,尺寸为210×50 mm。

日本住友化学[70]展出了新的双重色聚合物OLED照明面板,采用公司自己拥有的印刷方法,将两种不同的材料印制在基材上。面板大小为113×113 mm。住友公司认为聚合物OLED面板较小分子OLED的生产成本更低,原因是聚合物面板采用单层发光层结构,以及生产过程均比小分子OLED三层发光层结构的面板简单。

日本柯尼卡美能达于2013年就曾展出了全球最薄的以塑料为基材的OLED照明面板。该公司投资100亿日元兴建的卷对卷大生产的工厂正在建设中[71],2014年秋投产后主要生产白光和可调色光两种产品,白光OLED面板尺寸150×60 mm,厚0.35 mm,重5 g,调色光OLED面板尺寸50×30 mm,厚0.29 mm,重0.6 g。新工厂产能为每月100万片。

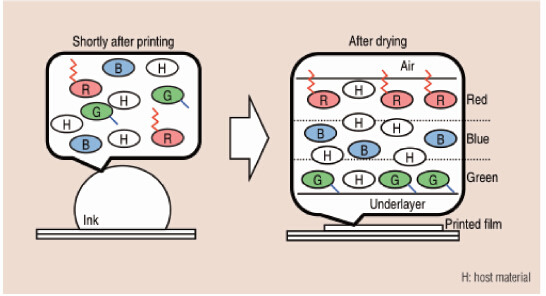

在2013年的日本照明展上,日立研究所(HRL)[72]展出了新的采用单次涂布制作的OLED照明面板的原型。HRL开发了一种新的自发组成多层发光层的材料,即红、绿、蓝三种小分子发光材料混合在一起涂布后,就自主形成不同的三色层,三种发光掺杂剂应用了同一主体材料。图22为HRL研发的自主形成红、绿、蓝三分色层技术原理示意图,图左为刚打印后墨料中红、绿、蓝三基色混合状态,图右是干燥后红、绿、蓝三基色有序分层排列,图中H为主体材料,R、G、B分别代表三基色掺杂剂。HRL还通过采用光提取层(Light Extraction Layer)使发光效率提高到70 lm/W。但是在2014年的照明展上却没未见有HRL新进展的报道。

展览会上展出的大多都是研发的原型,OLED的白光照明要真正得到普及应用,尚需进一步解决发光效率、寿命、色温及价格等瓶颈问题。而围绕这些瓶颈背后则还有磷光OLED材料、电子空穴传输层及光提取层的结构配置、高效阻隔材料的开发、卷对卷大生产工艺的应用等诸多技术课题需要解决。 4.3 有机光伏电池(OPV,Organic Photovoltaic Cell)

OPV被称为第三代光伏电池。尽管OPV的效率偏低、寿命短的缺点十分明显,但由于具有不使用稀缺资源、无毒性、轻便灵活、可为客户定制、适应性强,以及在室内弱光线下有良好的输出性能等特点,因此仍受到业界的重视。欧盟和美国政府相关部门都在大力支持OPV的开发和性能改进工作,如欧盟FP7框架下的XIOD项目(Grant agreement 287818)、HIFLEX项目(Grant agreement 248678),以及美国能源部支持的Sun Shot项目等。

近年来,各国在OPV科研开发和市场应用方面已取得不少进展。比利时的IMEC参与了FP7 XIOD项目,开发了无富勒烯的多层结构OPV[73],能效达到了8.4%的记录,其主要有两个创新:首先,采用无富勒烯受体材料,导致高的开路电压,并有利于可见光谱的吸收;其次,在多层结构中应用了三个具有互补吸收光谱和激子收集机制的活性半导体层。结果表明,这种多层串接结构是替代富勒烯给体有前景的OPV。

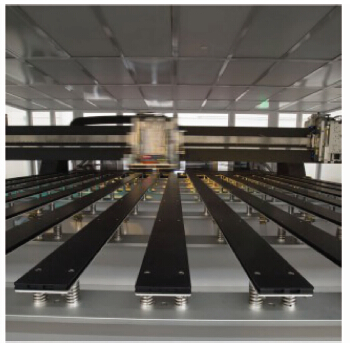

FP7支持的Hiflex (High Flexible Printed ITO-Free Organic Photovoltaicl(OPV) Module Technology)项目,旨在开发一种柔性、轻便和无毒,适合移动通讯和小型电器用的有机太阳能电池。该项目已于2012年12月底结题,达到了预定的目标[74]。所开发的模块以PEDOT:PSS取代ITO导电层,采用P3HT∶PCBM作光活性层,在低荧光照明条件下的转换率可达6%;建立了单页对单页和卷对卷的印刷工艺试验平台(包括光学弊病检测仪),最薄可以使用12 μm厚的基材;由Holst中心开发的阻隔膜达到了10-6的水平;室内和室外寿命测试均达到使用要求。图23左图所示为该项目在丹麦技术大学(DTU)建立的印刷/涂布工艺试验平台,其中包括网印(A)、柔版印刷(B)和条缝涂布(C)三个站点;右图所示为卷对卷制作的三种无ITO的轻便OPV充电器样品。

| 图23 左图为卷对卷三站式印刷/涂布工艺试验平台;右图为三种无ITO的轻便OPV充电器样品[75] Left:Panoramic view of a roll-to-roll machine equipped with 3 inline printing/coating stations (DTU),Right:R2R processed three variants of ITO free OPV modules[75] |

英国的OPV制造商Solar Press[76] 正研究如何将OPV模块作为遥控自动检测传感器的电源使用。此项目专注于开发自供电无线CO2传感器用于监测室内空气质量,并优化通风状态,减少建筑能量消耗。Solar Press与Gas Sensing Solution Ltd.和Seamless Sensing共同参与此项目,并得到英国技术战略委员会(TSB)的资助。

德国OPV膜制造商Heliatek[77]通过采用两种有专利权的光吸收材料,可将不同波长的光波均转化为电能,从而将OPV的转换率达到破记录的12%,该公司计划到2015年达到15%。其采用的是真空沉积的低聚物而不是印刷型聚合物,真空沉积的转换率要优于印刷工艺。该公司于2014年3月宣布开发的透明有机光伏电池,在实验室测定其透光率为40%的情况下,转换率达到7.2%的世界新记录。这种透明型OPV电池膜可用于建筑一体化直接贴于玻璃窗上或汽车顶上,扩大了OPV的应用范围。

美国Konarka[78]公司是最早采用卷对卷印刷方法生产OPV的企业,诺贝尔奖获得者A Heeger是该企业的合伙人之一。2010年该公司生产的Power Plastic光伏电池的转换效率由美国国家再生能源实验室(NREL)认证达到8.3%,随后在2012年转换效率达到8.8%~9.0%。尽管Konarka公司有过不少值得称许的业绩,也曾得到不少的风险投资和政府资助,但因多方面的原因,于2012年6月宣布破产保护。2012年10月Konarka的德国分厂被德国太阳能光伏集成企业收购,更名为Belectric OPV GmbH[79]。新企业首要的工作是提高OPV电池的使用寿命。2014年3月Belectric公司与德国著名的油漆和绝缘材料制造商DAW SE达成协议,联手致力于将OPV的高端技术这一新元素集成到各种不同的建筑设计和建设之中,不再增加建成后再施工的复杂性和工作量,形成发电功能与外观统一协调的新建筑架构。

FP7框架下的SUNFLOWER印刷OPV项目(grant number 287594)[80],综合考虑能效、寿命、成本的统一平衡。要求项目完成时,效率应达到8%~10%,寿命达20年,生产成本0.7欧元/WP。而FP7框架下2014年1月起实行的OPV MUJULIMA(Innovative Materials for Multiple Junction OPVs and for Improved Light Management--project reference 604148)新项目[81],则要求采用双结或三结OPV结构,以改善光的利用并增加室外的稳定性,要求模块效率大于15%,寿命大于10年。项目将集中于溶液加工方法,特别是喷墨打印方法,这样可以将太阳电池模块制成任何想要的形状,主要应用于室内和室外公交车的柔性顶棚供电,项目要求2016年12月底完成。 4.4 铜铟镓硒光伏电池

铜铟镓硒具有比普通晶硅高得多的吸光率,而且光谱响应范围宽,在阴雨天弱光条件下的输出功率高于其他任何一种太阳能电池,是第二代薄膜太能电池中最有前景的光伏器件之一。目前生产CIGS以真空共蒸发工艺为主,其工艺难度较大。非真空印刷制备CIGS的方法,是先将Cu、In、Ga配制成纳米浆料,用印刷(或涂布)工艺沉积在基材上,以氢气高温还原成Cu-In-Ga合金,再经硒化形成CIGS。

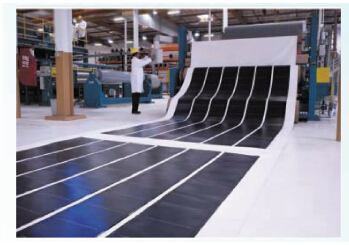

美国硅谷的Nanosolar公司[82]从2007年开始正式生产薄膜太阳能面板,目前致力于印刷工艺大量生产CIGS太阳能电池。这种质轻、可弯曲并采用“印刷方式”生产的太阳能电池,是将专用的CIGS墨料印刷到铝箔上而制成。该公司生产的Print 2 Power CIGS太阳能电池的光电转换率达到16%,而实验室样品已达到17.1%。该公司于2012年11月在西班牙的Valencia区的Alfarrasi市建成了10.6 MW的光伏电站。Nanosolar现有生产能力为100 MW。2012年该公司获得了7000万美元新的投资,以扩大其CIGS光伏电池的生产规模。该公司2011年底的工厂成本为1美元/W,2012年达到0.7~0.8美元/W,2013年要达到0.6美元/W,要求2014年低于0.6美元/W。图24为该公司用印刷工艺生产柔性CIGS电池生产线。

美国Ascent Solar Technologic.Inc.[83]于2012年9月宣布,将与Silent Falcon USA Technologies and Bye Aerospace合作,向Silent Falcon的无人飞机系统(UAS)提供轻质、柔性的CIGS光伏面板。2014年5月由Ascent Solar CIGS模块供电的Silent Falcon无人机已完成第一次飞行。这种装有轻薄柔性太阳能模块的无人机重25磅,可进行6~8 h的飞行,在军用和民用领域都有很好的市场前景[84]。

CIGS光伏电池在整个光伏市场中所占比例尚不大,是有待进一步开发的薄膜型光伏发电器件。 4.5 柔性印刷传感器(Flexible Printed Sensor)

印刷传感器较普通传感器有着轻便、小巧、灵活及廉价等特点,并能提供许多普通传感器所不具备的功能。

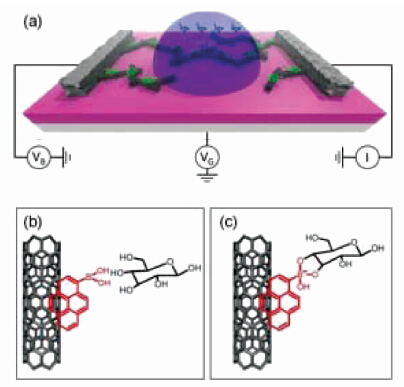

生化传感器中最大的市场是用于糖尿病人血液检测的葡萄糖传感器。新的研究方向是不直接从病人身上取血测定。韩国高等科技研究院(KAIST)近期发表文章[85],介绍了用呼气传感器(Exhaled Breath Sensor)来检测糖尿病和肺癌患者的气息,他们的研究表明,镀铂的二氧化锡(SnO2)纤维可以在非常低的浓度下确定丙酮或甲苯(相应糖尿病和肺癌的标记)。而宾夕法尼亚大学的学者Mitchell B.Lerner[86]则开发了利用唾液检测葡萄糖含量的传感器,其原理是利用经芘-1-硼酸功能化修饰的碳纳米晶体管能与葡萄糖结合,从而影响晶体管的输出特性予以检测,检测范围1 μM~100 mΜ,涵盖了一般人血液和唾液中的葡萄糖浓度。其工作原理如图25所示,图中(a)实验几何图形示意,(b)芘-1-硼酸功能化的碳纳米管与葡萄糖结合示意图,(c)结合的葡萄糖与硼酸阴离子形成的络合物对碳纳米场效应管产生静电影响。

| 图25 硼酸功能化碳纳米晶体管葡萄糖传感器工作原理图[86] (a)实验几何图形示意;(b)芘-1-硼酸功能化的 碳纳米管与葡萄糖结合示意图;(c)结合的葡萄糖与硼酸 阴离子形成的络合物对碳纳米场效应管产生静电影响 The operation principle of glucose sensor based on boronic acid functionalized carbon transistors[86] (a) Schematic of the experimental geometry, (b) Illustration of glucose binding to a nanotube functionalized with pyrene-1-boronic acid, (c) Bound glucose forms a boronate anion complex that has electrostatic effect on nanotube FET |

谷歌[87]在2014年初宣布,正在测试一种可以利用泪液检测糖尿病指标的隐形眼镜,在此眼镜中植入无线芯片和葡萄糖传感器即可连续测定。研究人员还必须建立一套系统,能利用外界输入的无线电波提供能量,足以收集和传输每秒一次的葡萄糖测试数据。

日本凸版印刷公司[88]成功开发了采用“球状SAW传感器”技术的氢气传感器及气味传感器。通过表面形成的不同材料感应薄膜就能实现各种功能的传感器,如制作可吸收氢气的铂(Pd)薄膜,就能得到氢气传感器。薄膜的形成方法,根据不同材料分别使用蒸镀、印刷和浸渍等工序,在1 cm2的尺寸上能够集成100种不同的传感器。

欧洲十分重视集成化传感器系统的研发工作,在FP7框架下资助了多个智能型传感系统的研发项目,如:智能集成微型传感系统(SIMS Smart Integrated Miniaturised Sensor System grant agreement no. 257372)项目,基于将感应聚合物(Sensing Polymer)和生物受体用印刷技术印制在柔性基材上,形成低成本的多路感应平台,并能与无线读出器兼容。项目要求开发的超低功耗、智能化传感RFID标签的原型,通过智能化包装,可以对食品的新鲜度及质量进行追溯性控制。FP7还资助了一项基于石墨烯的超灵敏气体传感器项目(graphene gas sensor-project reference:276201),通过在石墨烯表面不同的金属催化作用(铂、钯、金等)可分别对PPb级水平的CO2、CO、H2S、NOx、SO2及乙醇等气体进行检测,提高有毒有害气体的监测水平,减少危害健康风险。

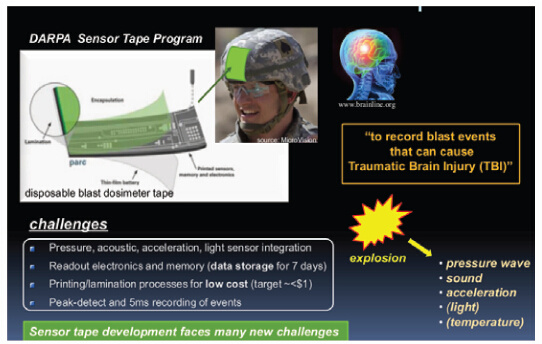

美国军方十分重视各类传感器的开发和应用。美国FlexTech联盟与陆军实验室(AFL)资助约翰霍普金大学开发一项在塑料基材上全印刷型的气体/蒸汽传感器的项目[89],其中期目标是应用有机场效应管(OFET)集成可定量测定氨的传感器,最终形成一套标准的印刷型传感器体系,以便应用于保健、工业及军事等领域。FlexTech联盟近期还与AKS共同资助加州大学伯克利分校和加州理工学院一项30万美元的合同[90],以开发全集成、可自行充电的印刷无线传感器节点,用于电机和引擎运行状态的自动监测,要求2016年完成。图26所示为美国Xerox所属PARC公司为美国国防先进项目研究署(DARPA)开发的一种冲击波检测传感胶带[91],可以检测爆炸冲击波对人体大脑神经伤害的程度。

2013年6月在德国慕尼黑举行的LOPE-C年会上,法国ISORG和美国Plastic Logic展出了共同开发的世界上第一个柔性图像传感器[92],其由ISORG开发的有机印刷光电检测器和由Plastic开发的有机薄膜晶体管背板构成,在4 cm×4 cm的有效面积内共89330个像素分辨率(像素大小为175 μm,间距200 μm)。

日本富士胶片与松下公司应用各自专业特长正在开发新的有机CMOS影像传感器技术[93],其利用具有高吸收系数的有机光电转换涂层取代传统的硅光电二极管,光吸收转换层的厚度可降至0.5 μm。这种新开发的有机CMOS图像传感器具有感光灵敏性高(1.2倍)、动态范围大(信噪比88分贝)色彩丰富、可靠性好等优点。有机图像传感器的成功开发具有重大意义,将为印刷电子开辟新的应用领域。 4.6 射频电子标签(RFID Tag)

射频识别系统由射频识别标签和解读器两大部分组成,是一种无接触式自动识别技术,具有信息容量大、密性强,以及可实时跟踪等优点,已开始在商品防伪、销售、物流网络、电子票证、动物管理等领域得到应用。

射频识别标签由天线和芯片构成,可分为有源、无源和半有源三大类。射频识别天线要求有很好导电性的材料制成,制造技术包括蚀刻法、电镀法和直接印刷等方法,直接印刷法无疑具有工艺简单、成本低、环境污染少等优点,是发展方向。为了实现印刷法制作RFID天线,印刷用导电墨料的开发生产是关键所在。从导电性考虑,首选的材料是银,美国杜邦公司的微电路材料部门(MCM)、ASK公司和Sun Chemical等都生产专用于网印RFID天线的银质墨料。

银价格昂贵,为了降低RFID天线的制作成本,以铜取代银是方向,多原来生产银墨料的企业,也都开发了导电铜墨料。一般铜墨料需要较高的温度才能取得较好的烧结效果。以色列Yissum公司开发了一种抗氧化的纳米铜墨水[94],在150℃以下就能实现烧结。

除金属墨料外,硅墨料和聚合物墨料的研发也已得到了商业化应用。美国Kovio公司[95]早在2008年就开发出世界上首先应用硅墨料印刷的RFID标签,并建立了公司印刷硅RFID的平台,用于印刷商品级Item-Level信息标签。基于此专利平台所生产的印刷硅高频集成电路(PICs)内含128 bits的只读印刷存储器。德国的PolyIc[96]则将导电聚合物应用印刷工艺实现卷对卷的大量生产低价格的RFID标签。

为了降低RFID标签的成本,使用纸基作为载体也是重要的途径。芬兰Tempere技术大学的学者[97]将超高频(UHF)RFID Tag直接打印在木材、纸张及硬纸板上,然后对关键特性信息解读距离进行评价。结果表明,打印在木材上标签的解读距离为7~8 m,打印在硬纸板上标签的解读距离为4~7 m,而打印在纸张上标签的解读距离为2~7 m。这些喷墨打印的UHF RFID用于多数物联网及其他潜在用户。 4.7 透明导电膜

透明导电膜既要求有良好的导电性能,又必须有高的透光率,它是触摸屏、OLED显示、OLED照明、薄膜太阳能电池、电子书、透明电磁波屏蔽等不可缺少的重要功能性材料。传统上的透明导电膜均用真空沉积铟锡氧化物(ITO)制成。ITO导电膜有脆性,透明度与导电性也不十分理想,铟又属于稀有金属,所以人们一直在努力开发非ITO的透明导电材料。

近年来已开发出多种新的透明导电膜材料以取代ITO,如:电高分子PEDOT∶PSS、银盐透明导电膜、纳米银浆、纳米压印、碳纳米管透明导电膜,以及石墨烯透明导电膜等。富士公司的银盐透明导电膜(商品名EXCLEAR)于2012年开始全面出售,2013年又投资10亿日元建设新的生产设施[98],包括图案曝光和检验设备,新设施建成后可使产量增加一倍。美国Cambrios Technologies公司开发的银纳米线透明导电膜(商品名为CleanOhm),现已成功应用于LG V325 23 inch触摸屏,新Windows 8确认的All-in-one PC,日本NEC N07-D的智能手机等终端产品中。2010年Cambrios还曾获得美国国防部(DOD)的合同[99],与美国Ascent Solor Technologies. Inc.合作,为其柔性太阳能电池提供CleanOhm透明电极层。因其较普通电极材料提高了透明度,从而可使太阳能电池的输出效率提高了1~3%。Cambrios的纳米银线技术已向日本的东丽公司和美国3M公司转让。

芬兰的Canatu公司[100]应用其专利技术生产的富勒烯功能化碳纳米管(商品名为Carbon Nano Bud)开发了可弯曲的透明导电膜CNB:其透光率可达到95%,表面电阻为150 Ω/ □ ,弯曲半径最小到1 mm,而不改变其导电性,这种透明导电膜的另一优点是具有特低的反射特性,可将显示对比度提高40%,由此可降低电源消耗。这种适合可穿载电子、下一代可折叠智能手机及各类柔性化显示器应用的导电膜,在2014年可量产。 4.8 纸电子(Paper Electrionics)

纸电子是指将功能性墨料印刷(或涂布)于纸质基材(或其它柔性基材)而成的廉价印刷电子产品。目前已有产品包括纸电池、纸质RFID、纸质传感器、纸质晶体管等,其中尤以纸电池影响最大。目前生产纸电池的厂家有芬兰的Enfucell电池公司、以色列的Power Paper等。

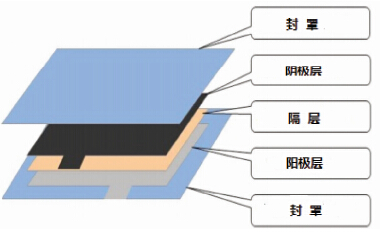

芬兰籍华人科学家张霞昌及其团队于2001年开始研发纸电池,在2009年他与芬兰同事鲍里斯一起创办了Enfucell有限公司[101]。Enfucell电池公司先后从芬兰政府获得几十万欧元的资助和风险基金,使薄型柔性纸电池的研发工作得以成功。该公司因研发出既环保又经济的柔性纸电池,荣获世界经济论坛颁发的“2007科技先锋奖”,而张霞昌本人也于2007年荣获“2006影响世界华人大奖”。这种一面涂锌、一面涂二氧化锰的超薄电池在使用印刷与压层技术后,变成一张可任意裁剪大小的“电纸”。“纸质电池”电压1.5V,尺寸和形状可以根据产品需要任意变化,甚至可以真的像纸那样“卷”起来,因此应用领域十分广泛。纸电池的结构示意图,如图27所示。所谓纸质不一定是采用普通的纸张,只是形容其轻、薄,而实际更多采用聚合物塑料。

2009年,美国加利福尼亚州斯坦福大学华人学者崔屹等[102]在实验室成功地开发出另一种纸电池,即将由银和碳纳米材料制成的特殊墨水涂在纸张上,成功制成“纸电池”,这种“纸电池”是在两张已涂满碳纳米管墨水的纸张中间,放入一张未经处理的纸,然后将这三层纸放在电解液中。纸张就像是支架,而碳纳米管则充当电极,与电解液中的电解质发生反应而产生电流。另外,使用银纳米线也可以使纸张导电。这一研究成果尚待推广应用。

德国弗劳恩霍弗电子纳米系统研究所的研究人员[103],采用网版印刷技术开发出纸电池,研发出的这种“薄纸”电池每个重量不足l g,厚度不到1 mm,可嵌入用电量很小的小型载体中使用。

总之,新型纸质电池可作为智能卡、音乐贺卡、人体表皮药物渗透膜、纸上LED、电子纸、双稳非易失性显示器、传感器和射频识别标签等小型消费电子产品的电源使用。与普通的纽扣电池相比,纸质电池成本极低,材料环保,可作为日用垃圾处理,应用领域十分广泛,其潜在应用价值十分可观。 4.9 在航空领域中的应用

波音公司的Jeff Duce [104]在2011年美国印刷电子(Printed Electronics USA 2011)会议上指出,由于印刷电子具有重量轻、加法制造、结构简易、可靠性高及由此带来的维修工作量少等特点,已引起航空界的兴趣。事实上在波音747-8飞机 系列中已应用了印刷电子产品,例如险情检测传感器(Damage Detection Sensor),已被应用于检测机体结构的完整性; 还有整套传感器用以测量飞机襟翼移动执行机构的力度和角度。这些印刷电子器件应用于飞行器中,必须经过严格的耐热测试和疲劳测试,必须能经受住雷击和各类电磁干扰。

英国Technology-Future公司顾问Steven Bowns[105]也提出了印刷电子技术在航空领域应用的重要性。他特别指出,航空燃油价格的增长,促使航空部门特别关注减轻飞行器重量的必要性。飞机制造部门在减轻飞机重量方面已做了大量工作,可以说飞机机体本身及起落架方面已经减轻到无可再减的程度。目前的注意力已转向飞机的执行机构和控制系统,这部分大约能占到飞机重量的15%。为此,一个显著的趋势是将液压执行器和控制系统改为电动系统。早在1979年美国NASA就开始使用这种轻便的电动机械系统替代液压系统。最近,英国政府资助一个1100万欧元的ELGEAR研究项目,即电动起落架下放和回收项目,为英国工业界开发电动执行器技术提供资金支持。军用无人机(UAV)部门为减轻重量和降低成本,已在应用与印刷电子相结合的电动执行器和控制系统,而在民用航空部门的应用仍有一个过程。

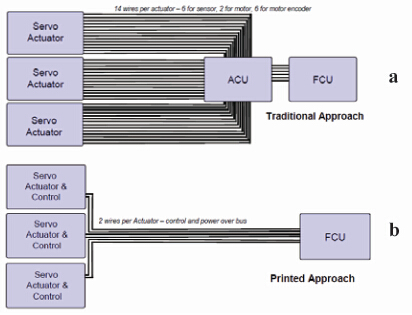

印刷电子在传感器、电机伺服执行器和反馈控制系统领域中的应用,可显著减少导线重量,即减少执行器本身的重量。由于中央控制单元——典型的是飞行控制单元(FCU)或执行器控制单元(ACU)和执行器之间布线的取消,这种减重的优势更加明显。传统上,在飞行控制单元(FCU)、执行器控制单元(ACU)与伺服执行机构之间有着复杂的信号接收、反馈及动力连接线,每个执行器通常需要14条这样的信号线、电力线。与此相比,印刷电子方法是进行智能分布和控制各执行器。适量的驱动软件嵌入于印刷传感器的控制电路中,只有命令信号和电力从ACU或FCU传递给执行器,所以只需要电源线和命令信号线两条总线即可,如图28所示,这就大大减少电线的使用而减轻了重量。

| 图28 飞行器执行机构所需信号和电源联线示意图 (a)传统方法;(b)印刷方法[105] Schematic representation of signal power lines for actuators (a) Traditional approach,(b) Printed approach[105] |

目前印刷电子技术已在无人机的电子驱动和控制系统得到应用,随着时间的推移,技术将进一步成熟,风险会逐步降低,这些技术也将进一步应用于风险控制更为严格的民用航空领域。 4.10 在航天领域中的应用

随着印刷电子在消费电子产品取得了前所未有的成果——在减轻重量和尺寸大小的情况下,却具有更强大的功能,这使美国宇航局(NASA)的专家认为,宇宙飞船也同样可以做到,即开发出小型、轻便和低成本的宇宙飞船,应用于过去没有到过而风险更大的空间进行探索。为此,他们于2012年3月提出了一项将印刷技术用于创建小型2D印刷宇宙飞船(Printable Spacecraft)可行性研究的建议[106],其中包括任务概念、结构、材料、子系统、集成和制造等具体内容。

随后NASA组织专家团队对创建印刷宇宙飞船的可行性进行了大量调查和分析研究:就飞船子系统关键组件、空间环境相容性、集成制造技术,以及成本费用等方面,印刷电子已达到的水平及其与空间应用需要之间的差距进行了分析对比,形成了印刷飞船第一阶段的最终报告[107]。报告指出,为了要使印刷飞船概念能成功实施,必须强调技术和计划实施方面的风险。第一个技术风险是目前印刷电子的一些关键元器件,如逻辑/存贮器的性能及印刷电路的电子迁移率(cm2/Vs)远达不到硅电子的水平。解决这些困难的方法是采用“混合”(hybid)平台——即不全部都是印刷制成,而是将硅电子集成芯片与印刷电子系统混合使用。第二个风险是目前印刷电子大生产所采用的方法与空间的极端环境不兼容,必须重新设计制造方法,从而体现低成本的优势。最终报告就能源系统、逻辑存贮器、通讯、传感器、推进与运动控制等五个关键领域的任务,进行了详细分析,确定了今后的研究路线图,同时报告还建议NASA必须关注通常工业界做不到,而必须由NASA自身努力的任务。

目前,NASA正在进行印刷飞船第二阶段的工作,第二阶段任务是第一阶段工作的直接延续,主要任务包括:通过对印刷电子元器件的测试,了解其环境相容性;通过设计和制造一架高端的印刷飞船原型,以进一步确认项目的可行性,扩大不同飞船任务的研究(主要是小型短寿命飞船),审视制造印刷飞船的成本/效益等。除了原来参加印刷飞船第一阶段工作的NASA喷气推进实验团队(JPL)外,还有Xerox PARC和波音公司技术研究所人员加入,这两家公司都是印刷电子领域的关键成员。美国PARC公司2013年8月宣称,研究人员正在为NASA研究开发光和热的印刷传感器[108],以探测火星表面的环境状态,该项工作正是NASA印刷整体宇宙飞船的一部分。PARC将于2014年将样品交付NASA,然后将与波音公司合作进一步测试该产品在辐射、高温和低温,以及真空等恶劣环境下的兼容性。 4.11 可穿载印刷电子(Wearable Printed Electronics)

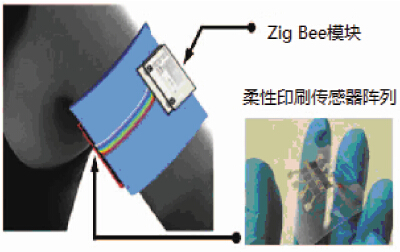

随着柔性印刷电子技术的迅速发展,可穿载电子产品已开始深入到医疗、保健、通讯、军事等各领域,有着巨大的市场需求。一些著名的品牌公司如通用电气、宝洁、阿迪达斯、比米(Bemis)乃至洛克希德马丁等公司,都对将柔性印刷电子集成到新的可穿载电子和一次性电子产品中感兴趣。柔性印刷电子已经进入纺织服装、建筑材料、人体生理监控乃至人体发电等人类生活的方方面面。

英国国家实验室、国家测量研究所[109]开发了将银墨料直接印刷到织物纤维上的方法,这项新技术可将电子产品集成到所有类型的服装上,简单而实用。

泰国和德国的科学家联合开发了一种“电子鼻”(e-nose)[110],是全部由印刷工艺制成的8个传感器组合而成,这些传感器由不同的传感材料和不同印刷图案制成,可以分别识别各种复杂的气味。一种可穿载电子鼻原型被设计成紧凑的臂章,以监测人体在各种活动下,从腋窝释放出的不同气味,从而监测人体的健康状况。如图29所示。

意大利Perugia大学和美国乔治亚理工大学的学者成功试验了一种无需电池的纸印制有源RFID标签[111],其电源由人体运动产生。他们将压电按钮以及电流捕集、交/直转换、变压、天线等印刷电路和微型元件,集成装嵌入鞋子的后跟部位,通过人行走的动能转换为电能,对RFID标签实行自供电,所完成验的装置可传输18-bit的数字信号。图30为装在运动鞋后跟部分的自供电印刷RFID装置。

韩国先进科学技术学院(KAIST)研究人员[112]研发了一种利用人体热量发电的轻便器件。他们将所合成的n型浆料(Bi2Te3)和p型浆料(Sb2Te3)用网印工艺印在玻璃纤维上,浆料被玻璃纤维吸收结合形成数百μm厚的热电薄膜,而不需要另外的基材支持体,因而可以做得十分轻巧(约0.13 g/cm2),适合为可穿载电子供电,除采用网印技术做得很轻很薄外,还可能再充电使用。

Imprint Energy公司则正在开发一种称之为Zinc Poly的锌电池,打破了锌电池不能充电使用的传统,主要技术是应用了特殊的高聚物电解质,并应用印刷工艺加工,可实现单页或成卷生产。此项目得到陆军实验室的资金支持。

空军对可穿载电子应用于飞行员的实时监测十分关注。一架飞机有一系列的传感器,每秒钟可对飞行状态进行1500多项的检测,但是最关键的检测即对飞行员本身却没有实时监测。为此美国空军实验室支持FlexTech联盟于2013年初成立的纳米生物制造协会(Nano-Bio Manufacturing Consortium,NBMC),启动开发相关的元器件,以集成一种轻便、舒适、低成本的可穿载贴片——生物传感器项目[113]。这种生物传感器可检测人体汗液中的化学物质——生物标记,以实时了解人的紧张、疲劳状态以及器官损伤状况,提出早期预警。要求将传感器、汗液微流系统、印刷/混合控制电路、电源、天线通讯及软件,全部集成于柔性基材上以便于穿戴。项目总费用为550万美元,美国空军研究所提供220万美元的资金支持,其余费用由协会成员承担。协会成员包括通用电气、洛克希德马丁、杜邦帝人、Xerox、MC10、Soligie、美国半导体、Brewer Science、UES等公司,及一些全美最著名的大学:康奈尔大学、马萨诸塞大学、亚利桑那大学、约翰霍普金斯大学、西北大学、辛桑地那大学的相关系科或研究中心。这是一项集中全美企业界、科研、教学界精英进行合作的攻关项目,可以看出其志在必得的决心。 5 国外政府组织对印刷电子产业的支持

欧美韩日等国都将印刷电子技术视为未来电子产业发展的革命性解决方案,在政策和资金上给予了大力支持,对有关材料、工艺技术与设备研究,以及器件生产中的瓶颈问题,直接组织多方力量进行协作攻关,以促进印刷电子在下一代通讯、能源、信息显示、集成智能系统、医疗保健电子等军事与民用领域的应用。

韩国“Displaybank”在《2011~2020印刷电子技术发展趋势及市场预测报告》[114]中指出,欧盟和美国政府从2001年开始,就向柔性和印刷电子的研发积极投资。在2001~2013年期间两国政府投入的资金超过10亿美元,其中美国政府投入的资金为3.27亿美元,欧盟为7.19亿美元。欧盟的投入相当于美国投入的二倍多,足见欧盟对发展柔性印刷电子产业的重视。两者在印刷电子领域投资的重点,主要集中于柔性显示、OLED照明及下一代柔性薄膜太阳能电池。两者对显示领域兴趣的区别在于,美国政府的大多数资金拨付军用,而欧盟则主要用于欧洲研究框架计划FP6和FP7的民用项目。 5.1 欧盟

欧盟是最早开始从事印刷电子技术研究和产业化的地区,也是目前最活跃的区域。欧盟将印刷电子产业,作为欧洲企业提高产业竞争力的重要方向。在欧盟第6、第7框架计划先后投入大量资金,对与印刷电子技术开发、设计、生产中的关键课题,组织相关企业、科研单位协作攻关。2009年6月在德国举行的“大面积有机和印刷电子会议”上,特别指出了印刷电子具有跨学科、跨行业、跨专业的特点,任何单位难以独家胜任,需要利益相关方合作起来,通过协作攻关解决关键技术问题。

欧盟组织资助的攻关项目,从原材料(包括各类导电墨料、基材、有机无机导体、半导体、发光体等)、工艺技术和设备(各种以印刷和涂布常温液体加工的卷对卷生产工艺及装置)、关键元器件(各类有机、无机非硅晶体管、场效应管、逻辑存贮器、传感器等)直到各类柔性印刷电子产品,涉及印刷电子全面领域。欧盟在组织攻关项目时,特别强调相关大学、科研单位和生产企业的协同攻关,参加攻关成员涉及欧盟各成员国,特别强调开发新器件与新材料、新工艺、新设备的上下游链接;特别强调项目攻关要建立相应的示范性试验生产线,要为从实验室走向工厂创造条件。可以说,欧盟组织的协同攻关最终目的是为了发展欧盟的印刷电子产业,使其在全球竞争中处于领先地位。 5.2 美国

根据Displaybank《2011~2020印刷电子技术发展趋势及市场预测报告》中指出,美国在柔性印刷电子方面开展最为广泛的是柔性显示、OLED照明以及柔性薄膜太阳能电池的研究。美国主要通过三个机构直接资助柔性印刷电子:国防先进项目研究署(Defence Advanced Research Project Agency,DARPA)、陆军研究实验室(Army Research Lab,ARL)和国家标准和技术研究所(National Institute of Standards and Technology,NIST)。 2001~2007年投入1.976亿美元,2007~2013年继续投入1.29亿美元。美国政府共资助三个柔性印刷电子中心,其中最大的项目是在亚利桑那州立大学建立的柔性显示中心(Flexible Display Center,FDC),该中心先后从美国陆军方面得到9730万美元的资助,其次是宾汉姆顿大学的先进微电子制造中心(The Center for Advanced Microelectronics Manufacturing,CAMM)和克莱门森大学的Sonoco研究所。DARPA资助的项目为介观综合形电子(Mesoscopic Integrated Conformal Electronics)、柔性发光显示(Flexible Emissive Display)和感知胶带(Sensor Tape),共4000万美元。美国能源部主要资助美国太阳能项目(Solar American Initiative,SAI)共8100万美元。NIST资助四个项目共2180万美元。

美国从2000年起就开始实行“国家固态照明(Solid-State Lighting,SSL)计划”,同时发展LED和OLED节能照明。这些计划中的LED项目在2008年大部分已完成。但是OLED照明在白光照明、发光能效,以及寿命和卷对卷低成本生产方面离商品化要求还有较大的差距。因此美国能源部仍在继续此项工作,每年发表《固态照明的年度报告》[115],列出完成项目和仍在支持进行的项目。如由GE和杜邦两家公司共同承担的用液体方法加工小分子磷光OLED材料和超高性能阻隔薄膜、先进封装技术等组合结构的卷对卷小型生产设施项目,起止时间为2010年4月9日~2012年3月31日,由美能源部(DOE)资助400万美元。又如资助Universal Display Corp.(UDC)建立磷光OLED照明面板中试生产线,项目虽已完成,但继续要求该公司,至2015年OLED的发光效率达到150 lm/W,再资助400万美元。美国能源部资助的项目,一般要求企业也承担相应比例的费用。

自2000年开始实行SSL计划至2014年1月,由DOE资助的项目已提交了186份专利申请,其中大企业67份、小企业65份、大学45份、国家实验室9份[116]。 5.3 韩国

韩国在发展印刷电子技术方面的显著特点是:政府是投资的主体,各类研究计划主要由政府相关的机构负责进行。韩国政府采取的政策主要是:

1)对核心技术研究(印刷设备和设施方面)以及重要应用领域(LCD、OLED、电子纸、触摸屏、柔性印刷电路板、有机太阳能电池和RFID)进行重点支持;

2)提高设备和材料生产水平(下一代显示器检测仪器、对研究开发实行免税以及对中、小企业的支持);

3)建设基础设施和加强国际合作,支持召开国际柔性与印刷电子研讨会(International Workshop on Flexible and Printable Electronics,IWFPE)、韩国最大的显示器技术国际会议(International Meeting on Information Display,IMID)等国际会议,参与国际项目研究开发。韩国有全球数一数二的显示工业与半导体工业,在印刷电子制造设备与可印刷电子墨水的开发方面也开始进入世界前列。

4)培养研究开发人才,建立研究中心,设立智慧韩国21工程(Brain Korea 21,BK21)和韩国世界一流大学计划(World Class University,WCU)等项目。 5.4 日本

日本的半导体电子产业一直具有世界领先地位,但在印刷电子领域方面略显迟后。考虑到印刷电子技术在下一代显示器制造的重要地位,日本经济、贸易和工业部(METI)在2004年5月颁布了有关显示器行业发展的相关政策,指出显示器产业要进入新型发展阶段,并且要集中力量研究基础材料与装备。目前,METI正在推进大尺寸显示器以及柔性显示器的发展,主要指导发展OLED显示器。METI下属成立的研究机构,即新能源和工业技术发展委员会(NEDO),专门进行这方面的研究。

2011年3月由电子电器、印刷工艺设备、化工原材料等不同行业的知名企业与日本产业技术综合研究所(AIST)共同组成日本先进刷电子技术研究联盟(Japan Advanced Printed Electronics Technology Research Association,JAPERA)[117]。该联盟的目标是通过开发柔性印刷电子器件相关基础技术,以加速印刷电子产品的早日商品化。

截止2014年4月,已有AIST和26家企业成为该联盟成员。成员包括:索尼、东芝、松下、日本 电气、东京电子、住友化学、旭化成、帝人、富士胶片、柯尼卡美能达、日立化成、出光兴业、三菱化学、东洋纺、大日本印刷、凸版印刷等日本知名企业。 5.5 澳大利亚

澳大利亚成立了维多利亚有机太阳能电池联盟(Victorian Organic Solar Cell Consortium,VICOSC),该联盟由科学家和业内人士团队构成,协作开展一个世界领先的综合研究项目,目标是开发出可以用印刷工艺制造的低成本高效率的柔性聚合物太阳能电池。维多利亚有机太阳能电池联盟的参与单位有墨尔本大学、澳大利亚联邦科学与工业研究组织和莫纳什大学与产业伙伴如博思格钢铁公司、Securency International公司、Innovia Film公司等。VICOSC于2013年5月用大型喷墨打印机制成了A3大小的有机光伏电池,能生成10~150 W/m2的电能[118]。 5.6 行业协会及技术联盟

2004年成立的有机电子学会(Organic Electronics Association,OE-A)是德国机械设备制造业联合会(VDMA)下属的一个专业委员会。目前虽然简称OE-A不变[2],但实际名称已是“有机和印刷电子协会”(Organic and Printed Electronics Association)。OE-A已有30多个国家215个单位成员,是目前全球最有影响的有机和印刷电子领域的国际性专业协会。OE-A的目的是在科学、技术与应用之间建立起一座桥梁,进而促进有机和印刷电子这一新兴电子行业的发展。这里的新兴电子产品,是指传统硅电子以外的有机、聚合物或无机材质构成的柔性、印刷电子产品。

2008年7月,美国显示器联盟宣布更名为柔性技术联盟(Flex Tech Alliance)[119],主要致力于推动北美柔性印刷电子和显示器行业发展。柔性技术联盟充分利用美国显示器协会在促进显示器技术发展方面的悠久历史,与工业界、学术机构和研究组织开展广泛的双边或多边合作,推动显示器、柔性显示器和印刷电子产品从研发到商品化的进程。该联盟与行业、学术界、投资银行、风险资本公司以及联邦机构建立强大合作关系,其中包括美国陆军实验室(ARL)和国家标准与技术研究所在内的联邦机构,为联邦政府早期设立的印刷电子发展计划筹集资金。同时,柔性技术联盟也与亚利桑那州立大学柔性显示器中心,以及由亚利桑那州立大学和宾汉姆顿大学(纽约)领导的高级微电子制造中心在印刷电子领域展开紧密合作。

IDTechEX[1]是一家成立于1999年的专门从事市场调查和专业咨询的机构,近年来重点关注印刷电子、新能源和3D印刷等新兴领域。该机构每年要出版一批有关印刷电子(包括柔性、和有机电子)方面的市场分析和预测报告。同时还每年在美洲、欧洲和亚洲分别举行全球性的印刷电子行业之间的沟通会和展览,对促进行业之间及行业发展的了解起着很好的推动作用。IDTechEX总部设在英国剑桥,目前已在美国波士顿、日本东京、德国柏林设有办公室,已有向中国发展的意向。

除这些具有国际性的行业协会外,相关国家还根据专业发展的需要,企业和科研单位自发组织起技术联盟,以相互取长补短,促进发展。

总之,这些行业协会和技术联盟是行业之间和行业政府机构之间进行深入沟通的中间桥梁,对促进印刷电子产业的发展起着重要的推动作用。 6 总结与思考

印刷电子产业在国外已得到了迅速的发展,纵观其发展历程可以得到以下一些启示:

1)科学研究是印刷电子产业的原始驱动力

正是由于材料科学技术的不断进步,为印刷电子产业的发展奠定了物质基础。有机导体、半导体、发光材料的发现及其应用于OLED、OTFT、OFET、OPV领域的深入研究,才促成了有机电子学的诞生和发展。正是由于科研工具和手段的不断优化选择,才促使印刷技术在电子器件研发领域中得到应用,逐渐开启了印刷电子技术的大门。

对金属氧化物、半导体研究的深入,促进了CaTe、CIGS等薄膜太阳能电池的开发应用。对碳纳米管及石墨烯的深入研究,确立了其在电子产品中的应用价值。而正是在这些新型材料应用于电子器件制作过程中,才由真空热蒸发、等离子溅射等高温真空等复杂加工过程,进而优化选择旋涂、刮刀涂布、网印、凹印及喷墨打印等工艺方法,逐步成就了印刷电子的诞生和发展,而印刷工艺应用于电子产品的制作,本身也在不断完善发展中。

在欧美一些国家和地区,除国家级专业研究机构外,一些著名高校都参与了有机印刷电子的研发工作。这些高校的研发团队,不仅发表了大量高质量的研究论文,制作了相关有机印刷电子器件的原型,还直接孵化了一批专业的有机印刷电子企业,这些企业目前已成为有机印刷电子产业界的中坚力量。

2)政府的重视和大力资助是国外印刷电子技术发展的重要支撑

在印刷电子技术发展的过程中,欧美韩等政府机构都从宏观战略着眼,十分重视印刷电子技术的发展,并在资金上给予大力支持。欧盟在第七框架科研计划内支持了多个印刷电子项目,组织有欧盟内各国专业科研机构、高校和企业界共同参加的协同攻关。其选题都为当前有机印刷电子产业发展遇到的瓶颈难题,攻关要求参加单位分别承担相应的分项课题,最终都要求能组成相关的示范性中试生产线,为从实验室走向工厂创造条件。其目的十分明确定,就是要促进欧盟各国在印刷电子产业方面处于全球领先地位。

美国政府则十分重视印刷电子在太阳能光伏和节电照明领域的作用,分别在Sun Shot和SSL计划中给予大量资金支持,而美国军方则明显着重于印刷电子在柔性显示器及智能传感器领域所能发挥的作用。其目的着眼于为部队士兵配备轻便、灵活,而又能使上级单位及战士之间相互及时联系的装备,从信息装备上改善和提高军队的战斗力。印刷电子在军事、航空航天部门的应用动向值得重视。

3)近年来印刷电子产业已得到了快速发展,从地上到天上已到处可见印刷电子产品的身影。印刷电子产品在RFID天线、智能传感器、可穿载电子产品等方面已显示出其物美价廉及产品多样性、个性化、轻便、灵巧的显著特点,受到市场的肯定,正在快速增长发展。而在光伏发电方面尚难与硅太阳能电池竞争,在OLED照明方面也难与LED照明匹敌。OLED显示,在手机和平板电脑中开始得到应用,但大尺寸OLED电视则尚处于样机阶段,这些有机印刷电子产品的性能、价格、寿命等方面均难以与传统电子产品相竞争。为了提高OPV效能及寿命,为了OLED彩电能大批量投入生产以降低成本,采用有机/无机相结合的方式,不失为明智之举。有机印刷电子不可能取代以硅半导体微电子为基础的传统电子产业,而只能是庞大电子产业中的一个新兴的分支。印刷电子的发展必然会遵循扬长避短准确定位的发展途径。

4)印刷电子具有广阔的发展前景,已引起社会各界的极大关注。毫不夸张地说,欧美等国著名研究机构、大学及跨国企业,几乎都已介入或正在进入相关的印刷电子业务领域,或科研开发或产品销售。但当前印刷电子产业尚处于发展的初级阶段,原料配套、工艺水平、产品性能、生产规模、市场营销,尚有许多不尽人意之处。标准和规范的缺失影响着行业的健康发展。一些企业破产、兼并及协作联合,都是由市场所决定。印刷电子行业的专利壁垒也十分明显。正是机遇和挑战并存。

我国印刷电子技术尚处于自发萌芽发展状态。高校、科研院所紧跟世界科技发展前沿,在印刷电子技术研发方面已开展了许多研究工作,取得了不少成果,并已形成一批高素质的专业人才队伍。特别是一些学有所成的海外学者归来,他们带来研发的成果,不仅充实了我国印刷电子技术领域的研究力量,同时也促进了印刷电子产品的研发与产业化。但目前我国有关印刷电子技术的研究比较分散,缺乏有效的组织,产学研用结合层次较低,政府资金支持力度不足。今后,无论在继续强化科研以及在科研成果向商品化转化和推广应用方面,均需做出更大的努力。组织协作攻关是我国科技、工业界的良好传统,在印刷电子领域也有必要经过充分调查研究,选定关键要点,进行协作攻关,以带动我国印刷电子产业的发展。

根据印刷电子的产业特征和我国的实际情况,目前是对印刷电子加大投入,有组织、有计划发展的最佳时期。对于这个全球处于刚刚起步阶段的新兴产业,如果能够抓住时机,利用我们的优势,加大投入,有序、有效的整合好各方面的资源,组织必要的协同攻关,促使我国印刷电子产业快速走向配套和健全发展,一定会缩短与国外印刷电子产业发达国家的技术差距。

| [1] |

IDTechEx. Printed, flexible and organic electronics[EB/OL]. http://www.idtechex.com/reports/topics/printed -flexible-and-organic-electronics-000001.asp, 2014-05-30. |

| [2] |

Organic Electronics Association. Organic and printed electronics -applications, technologies and suppliers [EB/OL]. http://www.oe-a.org/home, 2013-05-20. |

| [3] |

Lin C H, Hsu S P, Hsu W C. Silicon solar cells: structural properties of Ag-contacts/Si-substrate, solar cells [EB/OL]. http://www.intechopen.com/books/solar-cells-silicon-wafer-based-technologies/silicon-solar -cells-structural-properties-of-ag-contacts-si-substrate, 2012-09-08. |

| [4] | Cambrios Technologies Corporation. ClearOhmTM silver nanowire coating material[EB/OL]. http://www.cambrios.com/, 2011-04-03. |

| [5] |

Cima NanoTech. SANTE® transparent conductive films[EB/OL]. http://www.cimananotech.com/ sante-technology, 2014-02-23. |

| [6] |

Applied Nanotech Holdings, Inc. Applied nanotech unveils low-cost micron copper ink for electronic applications can replace more expensive silver inks used in the growing printed electronic industry[EB/OL]. http://www.appliednanotech.net/news/120801_Micron_Copper_Ink.php, 2012-09-01. |

| [7] |

Showa Denko. SDK develops printable conductive inks for electronics-providing silver nanowire and copper/silver hybrid-type inks[EB/OL]. http://www.sdk.co.jp/english/news /12822/13053.html, 2012-10-01. |

| [8] | NanoIntegris Inc. Single/ multi-walled carbon nanotube solutions and powders[EB/OL]. http://www.nanointegris.com/, 2014-03-02. |

| [9] | Bayer MaterialScience. Bayer MaterialScience showcases two new conductive inks at nanotechnology conference[EB/OL]. http://www.azonano.com/news.aspx?newsID=15964, 2010-02-17. |

| [10] |

Bayer MaterialScience. 拜耳公司着眼未来,开启新碳纳米管工厂[EB/OL]. http://www.frponline.com.cn/news/detail_25198.html, 2009-05-12. Bayer MaterialScience. Bayer look forward to the future, set up a new factory of carbon nanotubes[EB/OL]. http://www.frponline. com.cn/news/detail_25198.html, 2009-05-12. |

| [11] | SouthWest NanoTechnologies Inc. Making single-wall nanotubes a commercial reality[EB/OL]. http://www.swentnano.com/tech/what_is_comocat.php, 2013-06-05. |

| [12] | Kauppinen E I, Jiang H, Brown D P, Nasibulin A G. carbon nanotubes functionalized with fullerene[P]. US patent, 20090226704, 2009-09-10. |

| [13] |

野泽哲生. 名古屋大学等用柔版印刷技术制造出柔性显示器用CNT-TFT[EB/OL]. http://display.ofweek.com/2012-09/ART -230002-8120-28641838.html, 2012-09-19. Nozawa. Nagoya university developed flexible CNT-TFT display by flexo printing[EB/OL]. http://display.ofweek.com/2012-09/ART-230002-8120-28641838.html, 2012-09-19. |

| [14] | Tetsuo Nozawa. Toray boosts carrier mobility of coating-type CNT-TFT[EB/OL]. http://techon.nikkeibp.co.jp/english/NEWS_EN/20140214/334101/, 2014-02-14. |

| [15] | Nanowerk. Mass production of high quality grapheme an analysis of worldwide patents[EB/OL]. http://www.nanowerk.com/spotlight/spotid=25744.php, 2012-07-28. |

| [16] |

Samll business innovation research. SBIR Phase I: graphene conductive inks for flexible printed electronics[EB/OL]. http://www.sbir.gov/sbirsearch/detail/366229, 2012-02-03. |

| [17] | Angstron Materials Inc. Nano graphene platelets and carbon nanotubes[EB/OL]. http://www.angstronmaterials.com/our-products/ngps-versus-carbon-nanotubes/, 2014-03-20. |

| [18] |

Secor E B, Prabhumirashi P L, Puntambekar K, Geier M L, Hersam M C. Inkjet printing of high conductivity, flexible graphene patterns [J]. Journal of Physical Chemistry Letters, 2013, 4(8): 1347-1351. |

| [19] |

Kobayashi T, Bando M, Kimura N, Shimizu K, Kadono K, Umezu N, Miyahara K, Hayazaki S, Nagai S, Mizuguchi Y, Murakami Y, Hobara D. Production of a 100-m-long high-quality graphene transparent conductive film by roll-to-roll chemical vapor deposition and transfer process [J]. Applie. Physica. Letter., 2013, 102:023112. |

| [20] | XG Science. XGNP® brand grapheme nanoplatelets[EB/OL]. http://xgsciences.com/products/, 2014-04-24. |

| [21] | Vorbeck Materials Corp. Graphene realized[EB/OL]. http://www.vorbeck.com/graphene, 2014-03-22. |

| [22] |

Mengistie D A, Ibrahem M A, Wang P C, Chu C W. Highly conductive PEDOT:PSS treated with formic acid for ITO-free polymer solar cells [J]. ACS Applied Materials Interfaces, 2014, 6(4): 2292-2299. |

| [23] |

Ouyang J Y. Solution-processed PEDOT:PSS films with conductivities as indium tin oxide through a treatment with mild and weak organic acids [J]. ACS Applied Materials Interfaces, 2013, 5 (24): 13082-13088. |

| [24] |

Johnson R C. Silicon circuits made ink-jet printable[EB/OL]. http://www.eetimes.com/document. asp?doc_id=1167468, 2007-11-13. |

| [25] |

Thinfilm. Thinfilm Acquires Kovio Technology, Opens silicon valley NFC innovation center[EB/OL]. http://www.thinfilm.no/news/thinfilm-acquires-kovio-technology -opens-silicon-valley-nfc-innovation-center/, 2014-01-21. |

| [26] | DuPont. DuPontTM InnovalightTM Silicon inks enable superior selective emitter solar cells[EB/OL]. http://www.dupont.com/products-and-services/solar-photovoltaic-materials/silicon-inks.html, 2014-04-26. |

| [27] |

DuPont Innovalight. 杜邦Innovalight宣布采用硅墨技术所达成最高光伏电池效率[EB/OL]. http://newenergy.in-en.com/html/newenergy-09460946321410715.html, 2012-05-25. DuPont Innovalight. DuPont Innovalight announced screen printed selective emitter has the highest efficiency[EB/OL]. http://newenergy. in-en.com/html/newenergy-09460946321410715.html, 2012-05-25. |

| [28] |

Nomura K, Ohta H, Takagi A, Kamiya T, Hirano M, Hosono H. Room-temperature fabrication of transparent flexible thin-film transistors using amorphous oxide semiconductors [J]. Nature, 2004, 432: 488-492. |

| [29] |

Park M S, Lee D H, Bae E J, Kim D H, Kang J G, Son D H, Ryu S O. Fabrication of indium gallium zinc oxide (IGZO) TFTs using a solution-based process [J]. Molecular Crystals and Liquid Crystals, 2010, 529(1): 137-146. |

| [30] | Imec. Imec paves the way for intelligent item-level RFID tagging to replace bar codes[EB/OL]. http://www2.imec.be/be_en/press/imec-news/imeciedmschottkydiode.html, 2012-12-11. |

| [31] |

Rim Y S, Chen H J, Kou X L, Duan H S, Zhou H P, Cai M, Kim H J, Yang Y. Boost up mobility of solution-processed metal oxide thin-film transistors via confining structure on electron pathways [J]. Advanced Materials, 2014, DOI:10.1002/adma.201400529. |

| [32] |

Sigma-Aldrich. Sigma-Aldrich与3M共同推出印刷电子工业用有机半导体材料-TIPS并五苯[EB/OL]. http://www.sigmaaldrich.com/china-mainland/news/news-2009-12-17. printerview.html, 2009-12-17. Sigma-Aldrich. Ooganic semiconductor TIPS pentacene was produced by Sigma-Aldrich and 3M[EB/OL]. http://www.sigmaaldrich.com/china-mainland/news/news-2009-12-17. printerview.html, 2009-12-17. |

| [33] | Ricoh company. Organic electronic materials and devices[EB/OL]. http://www.ricoh.com/about/company/technology/tech/008_organic.html, 2005-07-01. |

| [34] | Geoff Duncan. Kodak sells OLED business to LG[EB/OL]. http://www.digitaltrends.com/mobile/kodak-sells-oled-business-to-lg/, 2009-12-04. |

| [35] |

Burroughes J H, Bradley D D C, Brown A R, Marks R N, Mackay K, Friend R H, Burns P L, Holmes A B. Light-emitting diodes based on conjugated polymers [J]. Nature, 1990, 347: 539-541. |

| [36] | CDT LTD. History of CDT[EB/OL]. http://www.cdtltd.co.uk/about/history, 2014-05-01. |

| [37] | Sumitomo Chemical. Sumitomo chemical polymer OLED[EB/OL]. http://www.sumitomo-chem.co.jp/english/pled/history.html, 2014-05-05. |

| [38] |

MacDonald W A, Looney M K, MacKerron D, Eveson R, Adam R, Hashimoto K, Rakos K. Latest advances in substrates for flexible electronics [J]. Journal of the Society for Information Display, 2007, 15(12): 1075-1083. |

| [39] | Industrial Summit Technology. Special materials for office-automation and precision devices[EB/OL]. http://www.istusa.com/tubes-and-films/, 2014-05-12. |

| [40] | DuPont Teijin Films. Clean-on-Demand' film could boost yields for roll-to-roll[EB/OL]. http://europe.dupontteijinfilms.com/news/clean-on-demand-film-could-boost-yields-for-roll-to-roll-flexible-electronics.aspx, 2014-04-30. |

| [41] | MacDonald W, Rollins K, MacKerron D, Eveson R, Rustin R, Adam R, Looney K, Rakos K, Hashimoto K. Latest developments in polyester film for flexible electronics[EB/OL]. http://people.ccmr.cornell.edu/-cober/mse542/page2/files/Barriers.pdf, 2014-02-05. |

| [42] |

Fraunhofer. Clear barrier flims for packaging applications[EB/OL]. http://www.fep.fraunhofer.de/en/ error404.html, 2014-03-21. |

| [43] |

R&D. Nano-inspired packaging plastic protects as well as aluminium foil[EB/OL]. http://www.rdmag.com/news/2014/01/nano-inspired-packaging-plastic-protects -well-aluminium-foil, 2014-01-06. |

| [44] |

Centre for Process Innovation Limited. Barrier encapsulation technology for flexible photovoltaic applications[EB/OL]. http://www.uk-cpi.com/case-studies/barrier-encapsulation-technology-for-flexible- photovoltaic-applications/, 2014-01-31. |

| [45] |

Beneq. Beneq ALD barrier coatings for flexible and organic electronics[EB/OL]. http://www.beneq.com/nclear -barrier-coatings.html, 2014-03-12. |

| [46] | Corning Incorporated. Fact sheet for barrier applications[EB/OL]. http://www.corning.com/WorkArea/showcontent.aspx?id=60315, 2013-09-01. |

| [47] |

Optomec. Aerosol jet technology[EB/OL]. http://www.optomec.com/printed-electronics/aerosol-jet- technology/, 2014-05-08. |

| [48] |

Optomec. Aerosol Jet System[EB/OL]. http://www.optomec.com/printed-electronics/aerosol-jet-printers /, 2014-01-14. |

| [49] |

Molecular Imprints. 纳米压印光刻设备[EB/OL]. http://www.0qf.net/html/WeiHuBaoYang/20110912/78634.htm, 2014-02-14. Molecular Imprints. Nanoimprint equipment[EB/OL]. http://www.0qf.net/html/WeiHuBaoYang/20110912/78634.htm, 2014-02-14. |

| [50] | Nanonex. Nanonex nanoimprintor Family[EB/OL]. http://www.nanonex.com/machines.htm, 2014-01-21. |

| [51] |

EV Group. EV Group introduces roll-to-roll nanoimprint lithography system[EB/OL]. http://electroiq.com/blog/2013/10/ev-group-introduces-roll-to-roll-nanoimprint-lithography-system/, 2014-04-09. |

| [52] |

Obducat. Obducat is the world-leading supplier of lithography solutions for manufacturing and replication of advanced micro and nano scale structures[EB/OL]. http://www.obducat.com/Products-32.aspx, 2014-05-10. |

| [53] |

NovaCentrix. Enabling printed electronics[EB/OL]. http://www.novacentrix.com/content/printed-electronics -tools-and-materials, 2014-05013. |

| [54] |

Mark S. Critzer. Advances in Printed Electronic Materials that Meet Cost and Performance Needs (FlexTech Alliance Report). |

| [55] |

Xenon. S-Series for PE sintering[EB/OL]. http://www.xenoncorp.com/products/s-series-pe-sintering/, 2014-05-15. |

| [56] |

ISRA VISION. The right mix for the best quality[EB/OL]. http://www.isravision.com/en/products/in-line-gauging, 2014-04-29. |

| [57] |

Orbotech. Automated optical inspection[EB/OL]. http://www.orbotech.com/eng/D1_OverviewProducts /MenuID/556/, 2014-04-25. |

| [58] | LG Display. Why should it be OLED, for the flexible display? http://lgdnewsroom.com/products-solutions/next-generation-display/3580, 2014-04-10. |

| [59] | Panasonic. Panasonic 4K 55 inch OLEDs with are bendable in both ways CES-2014[EB/OL]. http://news.oled-display.net/panasonic-4k-55-inch-oleds-with-are-bendable-in-both-ways-ces-2014/, 2014-05-20. |

| [60] | LG Display. Products & solutions[EB/OL]. http://lgdnewsroom.com/, 2014-05-01. |

| [61] | Global OLED Technology LLC. OLED display and lighting[EB/OL]. http://www.globaloledtech.com, 2014-04-23. |

| [62] |

Chesterfield R, Johnson A, Lang C, Stainer M, Ziebarth J. Solution-coating technology for AMOLED displays[EB/OL]. http://www.dupont.com/content/dam/assets/products-and-services/display-lighting-materials/assets/DEC-frontline_technology_AMOLED.pdf, 2014-03-01. |

| [63] | Merck. OLED materials-for revolutionary high-performance displays[EB/OL]. http://www.merck-performance-materials.com/en/display/oled_materials/oled_materials.html, 2014-04-15. |

| [64] | Kateeva. Kateeva's YIELDjet? platform[EB/OL]. http://kateeva.com/technology/kateeva-platform/, 2014-05-05. |

| [65] |

German Federal Ministry of Education and Research. BMBF project NEMO: research on new OLED materials[EB/OL]. http://www.printedelectronicsworld.com/articles/bmbf-project-nemo-research-on-new-oled- materials-00004739.asp?sessionid=1, 2012-09-18. |

| [66] |

Merck. Merck successfully concludes development of printed organic electronics[EB/OL]. http://www.ledinside.com/news/2014/4/merck_successfully_concludes_development_of_printed _organic_electronics, 2014-04-18. |

| [67] | U.S. Department of Energy. OLED collaboration session[EB/OL]. http://apps1.eere.energy.gov/buildings/publications/pdfs/ssl/oled-collaboration-session_jan2014.pdf, 2014-02-08. |

| [68] | Verbatim. LED lighting[EB/OL]. http://www.verbatimlighting.com/subcat/led-products/led-lighting/, 2014-04-08. |

| [69] | LG. OLED lighting[EB/OL]. http://news.oled-display.net/oled-lighting/, 2014-05-05. |

| [70] | Sumitomo Chemical. Sumitomo Chemical to exhibit dual-color polymer OLED lighting at light+building 2014[EB/OL]. http://www.sumitomo-chem.co.jp/english/newsreleases/docs/20140307e.pdf, 2014-03-07. |

| [71] | Konica Minolta. Konica Minolta Constructs Plant for world's first mass production of plastic substrate flexible OLED lighting panels-mass production with roll-to-roll method to start in fall 2014[EB/OL]. http://www.konicaminolta.com/about/releases/2014/0318_01_01.html, 2014-04-21. |

| [72] | Hitachi research. Printable white organic light-emitting diode for environmentally conscious lighting[EB/OL]. http://www.hitachi.com/rev/pdf/2013/r2013_technology08_rd.pdf, 2014-04-06. |

| [73] | Imec. Imec achieves record 8.4 percent conversion efficiency in fullerene-free organic solar cells[EB/OL]. http://www.x10d-project.eu/public/news/imec-achieves-record-8.4-percent-conversion-efficiency-in-fullerene-free-organic-solar-cells/, 2014-03-11. |

| [74] | Planegg. European research project "Hiflex" for organic photovoltaic(OPV) applications completes major milestone[EB/OL]. http://www.hiflexopv.eu/assets/Uploads/PRDrSchenkHiflexenfinal4.pdf, 2012-05-02. |

| [75] | Hiflex. Final publishable summary report , http://www.hiflexopv.eu/assets/Uploads/Hiflex-Final-Publishable-Summary.pdf, 2012-09-05. |

| [76] | Solar Press. Organic photovoltaic solar modules to be optimised for energy harvesting applications[EB/OL]. http://www.solar-press.com/opv-modules-to-be-optimised-for-energy-harvesting-applications/, 2013-04-24. |

| [77] | Heliatek. Heliatek reaches efficiency record with 40% transparent organic solar cells[EB/OL]. http://www.heliatek.com/newscenter/latest_news/heliatek-erzielt-effizienzrekord-mit-40-transparenten-organischen-solarzellen/?lang=en#, 2014-03-24. |

| [78] | Wikipedia. Konarka Technologies[EB/OL]. http://en.wikipedia.org/wiki/Konarka_Technologies, 2014-02-04. |

| [79] | Sara Ver-Bruggen. Belectric takes over Konarka Technologies GmbH[EB/OL]. http://www.plusplasticelectronics.com/energy/belectric-takes-over-konarka-technologies-gmbh-67460.aspx, 2012-10-25. |

| [80] | FP7. Sunflower stainable novel flexible organic watts efficiently reliable[EB/OL]. http://sunflower-fp7.eu/index.php/homepage/project-facts, 2014-04-01. |

| [81] | MUJULIMA. Innovative materials for high performing OPV[EB/OL]. http://www.mujulima.eu/, 2014-02-23. |

| [82] | Wikipedia. Nanosolar. http://en.wikipedia.org/wiki/Nanosolar, 2014-01-03. |

| [83] | Ascent Solar Technologic Inc. Ascent Solar to supply CIGS PV modules for UAS technologies' solar-powered unmanned aircraft system[EB/OL]. http://www.solarserver.com/solar-magazine/solar-news/archive-2012/2012/kw37/ascent-solar-to-supply-cigs-pv-modules-for-uas-technologies-solar-powered-unmanned-aircraft-system.html, 2014-01-05. |

| [84] | Silent Falcon. Silent Falcon Unmanned Aircraft System completes first flight[EB/OL]. http://www.suasnews.com/2014/05/29319/silent-falcon-unmanned-aircraft-system-completes-first-flight/, 2014-03-22. |

| [85] | Shin J, Choi S J, Lee I, Youn D Y, Park C O, Lee J H, Tuller H L, Doo L. Thin-wall assembled SnO2 fibers functionalized by catalytic Pt nanoparticles and their superior exhaled-breath-Ssensing properties for the diagnosis of diabetes [J]. Advanced Functional Materials, 2013, 23(19): 2357-2367. |

| [86] | Mitchell B L, Nicholas K, Ryan M, Romain V, Manuel A B, Johnson A T. Scalable, non-invasive glucose sensor based on boronic acid functionalized carbon nanotube transistors [J]. Applied Physics Letters, 2013, 102(18): 183113. |

| [87] | Google X Lab. 谷歌研发智能隐形眼镜可监测佩戴者血糖水平[EB/OL]. http://digi.tech.qq.com/a/20140117/008490.htm, 2014-01-17. Google X Lab. Google developed smart contact lenses for monitoring wearer's blood glucose concentration[EB/OL]. http://digi.tech.qq.com/a/20140117/008490.htm, 2014-01-17. |

| [88] | Yamanaka K, Nakaso N, Sim D, Fukiura T. Principle and application of ball surface acoustic wave (SAW) sensor [J]. Acoustical Science and Technology, 2009, 30(1): 1-5. |

| [89] | FlexTech Alliance. Johns Hopkins University awarded $237,000 printable and flexible sensor contract by FlexTech Alliance[EB/OL]. http://flextech.org/au-news-detail.aspx?item=30378, 2014-01-23. |

| [90] | FlexTech Alliance. University of California -Berkeley and Cal Poly -San Luis Obispo awarded $300,000 printed sensor node contract by FlexTech Alliance[EB/OL]. http://flextech.org/au-news-detail.aspx?item=30396, 2014-02-23. |

| [91] | MIT Technology. Researchers are developing a cheap, lightweight plastic strip that can be worn on a soldier's helmet to help diagnose brain injury[EB/OL]. http://m.technologyreview.com/news/410969/a-helmet-patch-to-measure-blasts/, 2008-10-14. |

| [92] | Plastic Logic. Plastic Logic's technology informs PC Advisor piece on the plastic transistor[EB/OL]. http://www.plasticlogic.com/news/?itemid=MjQzMTMxNjA2NDEwMQ, 2014-05-06. |

| [93] | Fujifilm. Fujifilm and Panasonic jointly develop an organic CMOS image sensor technology using organic photoelectric conversion layer[EB/OL]. http://www.fujifilm.com/news/n130611.html, 2013-07-11. |

| [94] | Azonano. Yissum Develops Oxidation-Resistant Copper Nano-Inks for Printing on Heat Sensitive Plastic Substrates . www.azonano.com/news.aspx?newsID=29124, 2014-03-31. |

| [95] | Kovio. Kovio发布基于硅墨水的RFID标签和平台[EB/OL]. http://www.rfidinfo.com.cn/Info/html/n11048_1.htm, 2008-10-21. Kovio. Kovio Kovio published silicon ink RFID tags and platforms[EB/OL]. http://www.rfidinfo.com.cn/Info/html/n11048_1.htm, 2008-10-21. |

| [96] | PolyIC. PolyIC用印刷和卷对卷技术生产标签[EB/OL]. http://www.keyin.cn/library/bqjs/200712/11-105112.shtml, 2007-12-11. PolyIC. PolyIC produced RFID tags by printing and roll-to-roll[EB/OL]. http://www.keyin.cn/library/bqjs/200712/11-105112.shtml, 2007-12-11. |

| [97] | Virtanen J, Virkki J, Ukkonen L, Sydnheim L. Inkjet-printed UHF RFID tags on renewable materials [J]. Advances in Internet of Things, 2012, 2: 79-85. |

| [98] | Fujifilm. Fujifilm reinforces the production facilities for its touch-panel sensor film "EXCLEAR"[EB/OL]. http://www.fujifilm.com/news/business_products/, 2013-10-03. |

| [99] | Cambrios Technologies Corporation. Cambrios Technologies Corporation awarded department of defense contract for flexible solar cells. http://www.cambrios.com/news/cambrios-technologies-corporation-awarded-department-defense-contract-flexible-solar-cells, 2014-01-18. |

| [100] | Canatu. Canatu将推可弯曲触控透明导电膜[EB/OL]. http://display.ofweek.com/2013-11/ART-8321303-8110-28746733.html, 2313-11-20. Canatu. Canatu produced flexible touch transparent conductive film[EB/OL]. http://display.ofweek.com/2013-11/ART-8321303-8110-28746733.html, 2313-11-20. |

| [101] | Enfucell. Soft battery printed batteries are changing many industries[EB/OL]. http://www.enfucell.com/, 2014-02-05. |

| [102] | Hu L B, Choi J W, Yang Y, Jeong S, Mantia F L, Cui Li F, Cui Yi. Highly conductive paper for energy-storage devices [J]. Proceedings of the National Academy of the Sciences of the United States of America, 2009, 106 (51): 21490-21494. |

| [103] | Fraunhofer ENAS. 德国电子纳米"薄纸"电池可印刷生产[EB/OL]. http://info.chem.hc360.com/2010/01/04152297741.shtml, 2014-05-06. Fraunhofer ENAS. Nano paper battery is printed in German[EB/OL]. http://info.chem.hc360.com/2010/01/04152297741.shtml, 2014-05-06. |

| [104] | Boeing. Printed electronics for aerospace[EB/OL]. http://mandetech.com/2011/12/20/printed-electronics-for-aerospace/, 2014-05-26. |

| [105] | Steven Bowns. Plastic & printed electronics technology in aerospace[EB/OL]. http://www.zettlex.com/en/company/press/72, 2012-01-15. |

| [106] | NASA. Printable spacecraft[EB/OL]. http://www.nasa.gov/offices/oct/early_stage_innovation/niac/short_printable_spacecraft.html, 2014-05-05. |

| [107] | NASA. Printable spacecraft phase one final report http://www.nasa.gov/pdf/716074main_Short_2011_PhI_Printable_Spacecraft.pdf, 2012-09-01. |

| [108] | PARC. PARC正在为NASA打印用于太空的电子元件[EB/OL]. http://blog.magicfirm.com/2013/09/parc为nasa打印太空电子件/, 2013-09-05. PARC. PARC printed space electronic components for NASA[EB/OL]. http://blog.magicfirm.com/2013/09/parc为nasa打印太空电子件/, 2013-09-05. |

| [109] | National Physical Laboratory. A new technique for depositing silver onto clothing fibres could open up huge opportunities in wearable electronics[EB/OL]. http://www.sciencedaily.com/releases/2013/07/130730193530.htm, 2013-07-30. |

| [110] | Subramanian V, Lee J B, Liu V H, Molesa S. Printed electronic nose vapor sensors for consumer product monitoring[C]. Solid-State Circuits Conference, San Francisco, CA, 2006, 1052-1059. |

| [111] | Giulia O, Li Y, Manos M T, Luca R. "Smart Shoe": an autonomous inkjet-printed RFID system scavenging walking energy [J]. IEEE, 2011, 1417-1420. |

| [112] | Kim S J, We J H, Cho B J. A wearable thermoelectric generator fabricated on a glass fabric [J]. Energy & Environmental Science, 2014, 7(6): 1959-1965. |

| [113] | NBMC. Wearable electronics technology & applications in health & human performance[EB/OL]. http://www.nbmcworkshop.org/, 2014-05-23. |

| [114] | Displaybank. Printed electronics technology trend and market forecast[EB/OL]. http://www.displaybank.com, 2014-01-05. |

| [115] | The US Department of Energy. DOE's SSL R&D multi-year program plan (DOE, 2009)[EB/OL]. http://www.gg-led.com/asdisp2-65b095fb-14877-.html, 2010-05-25. |

| [116] | The US Department of Energy. DOE's patents under SSL program plan[EB/OL]. http://appsl.eere.energy.gov/buildings/publications/pdfs/ssl/patents, 2014-05-20. |

| [117] | Japan Advanced Printed Electronics Technology Research Association. 日本新世代印刷电子技术研究联盟. http://unit.aist.go.jp/flec/consortium/index.html, 2014-05-27. Japan Advanced Printed Electronics Technology Research Association. http://unit.aist.go.jp/flec/consortium/index.html, 2014-05-27 . |

| [118] | Victorian Organic Solar Cell Consortium . VICOSC prints A3 size organic photovoltaic devices[EB/OL]. http://www.osa-direct.com/osad-news/vicosc-prints-a3-size-organic-photovoltaic-devices.html, 2013-05-20 . |

| [119] | Flex Tech Alliance. Alliance Flex Tech.[EB/OL]. http://www.allianceflextech.com/about.php , 2013-03-20 . |