2. 中国空间技术研究院 研究生部, 北京 100086

2. Graduate University of China Academy of Space Technology, Beijing 100086, P. R. China

在大型天文望远、空间对地遥感光学系统中广泛采用卡塞格林系统以及改进的RC系统等[1, 2]。这类光学系统的主镜采用抛物面、双曲面等非球面,随着对于光学系统成像质量的要求越来越高,需要制造出更大口径和更高非球面度的高精度光学元件,这对光学元件面形检测方法提出了挑战。

检测非球面面形常用的方法有:无像差点法[2]、零位补偿镜法[3]、子孔径拼接法[4]、计算全息法 (CGH)[5]等。无像差点法可以检测具有无像差点非球面的面形,如果被测非球面的口径变大,检测光路中需要的辅助标准镜随之变大,会大幅度提高检测成本。零位补偿镜法可以检测无法使用无像差点法检测面形的非球面,然而被测镜的口径及非球面度变大会大幅度增加补偿镜的设计加工和装调的技术难度。子孔径拼接法受限于位移控制精度目前还无法满足高精度面形检测需要。计算全息法具有优异的波前生成能力[6],通过产生一个标准的非球面波前与被测非球面干涉从而实现高精度的面形检测。

本文采用计算全息法来检测空间光学系统中广泛采用的卡塞格林光学系统的非球面主镜。针对类卡塞格林系统非球面主镜的特点,提出了CGH设计方法,通过引入离焦载波有效分离衍射次级,同时简化了相位量化复杂度。设计制作了具有检测、对准区域的多功能二元位相型CGH,进行了检测实验,并与传统补偿器检测结果进行了比较。

1 设计原理与方法CGH由两部分组成,一部分为测试主全息,干涉仪出射的球面波经测试主全息衍射后在被测面位置转换为与其一致的理想非球面波前,从而实现零位补偿检测;第二部分为对准全息,用于辅助调整干涉仪和计算全息图的相对位置。

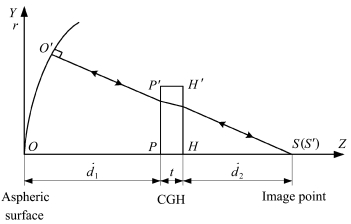

1.1 测试主全息设计在CodeV,Zemax等光学设计软件中,并不是直接描述实际计算全息图高低台阶变化,而是通过相位表达式来描述全息图对于波前相位的补偿量,而后通过相位量化来确定实际加工中衍射台阶位置。全息图相位补偿原理如图 1所示,全息图的相位模型见式 (1)。

|

图 1 主全息相位补偿原理 Fig.1 The phase compensation principle of main CGH |

|

(1) |

其中,r为CGH的径向位置,Z轴为光轴方向。

|

(2) |

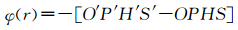

在光学设计软件中采用公式 (2) 拟合CGH的相位模型,其中r为CGH的径向位置,Cn为CGH的各项相位系数,在软件中直接构建实际面形检测光路不便于优化,采用设置非球面折射率为零的虚拟玻璃[7, 8]在光学软件中建立被测非球面模型,如图 2所示,其中平行光经过虚拟玻璃后沿非球面法线方向出射。被测非球面到焦点S的距离取该非球面最佳拟合球面的半径时,CGH需要补偿的相位较小。非球面到CGH的距离d2影响CGH的尺寸,以上尺寸确定后便可通过光学设计软件的优化算法求取准确的CGH相位系数。

|

图 2 虚拟玻璃光路 Fig.2 Optical layout of virtual glass |

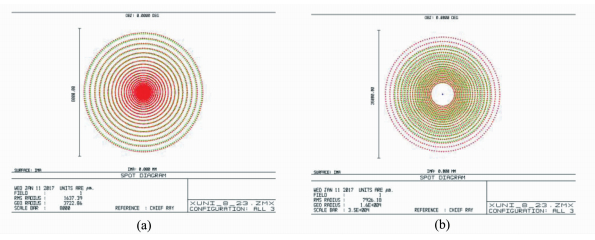

用于面形检测的CGH一般只是利用+1级 (或者-1级) 衍射光,作为衍射光学元件,当光波入射到CGH时,会衍射出多级衍射杂光,可以通过加入同轴载波或者倾斜载波将不需要的衍射杂光滤除。加入适当的倾斜载波的CGH能够实现衍射杂光的完全滤除,但系统不再旋转对称,CGH的相位函数由φ(r) 的转变为φ(x, y) 的形式,在Zemax中的建模与优化较为复杂,相位量化由计算衍射台阶半径位置r转为计算二维的衍射台阶坐标 (x, y),需要编写复杂的相位量化计算程序。加入同轴载波的CGH依然旋转对称,在Zemax中建模、优化以及相位量化较为简便,但是无法将中心区域的衍射杂光完全过滤,导致被测镜中心区域的面形无法测试,由于卡塞格林光学系统主镜中心区域开孔,无需检测,所以同轴载波较为合适,在具体设计中可以通过改变CGH和干涉仪出射焦点的间距d2,引入同轴载波来分离衍射次级。在图 3中,(a) 为引入同轴载波的点列图,衍射杂光与用于测试的1级衍射光混叠在一起,(b) 为引入同轴载波之后的1级衍射次级与其他衍射次级轴向分离的点列图。1级光和最接近的2级光径向距离大于干涉仪内部光阑尺寸2 mm。

|

图 3 (a) 原始的点列图;(b) 引入同轴载波的点列图 Fig.3 (a) Spot diagram of originaloptical layout; (b) Spot diagram withcoaxial carrier joined |

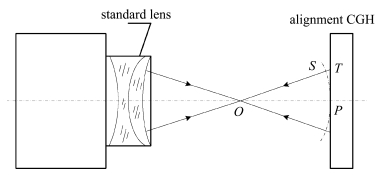

考虑到实际测试中CGH相对于干涉仪存在离焦,偏心和倾斜会引入测试误差,所以在用于面形检测的全息图外环加入反射式的对准全息图,其原理如图 4所示,干涉仪出射的球面波经过反射式对准全息图后原路返回干涉仪,根据干涉仪中干涉条纹形状来辅助装调。

|

图 4 对准全息原理图 Fig.4 Layout of alignment CGH |

对准全息的相位模型为:

|

(3) |

在测试主全息设计完成后,CGH和干涉仪的位置关系已经确定,公式 (3) 即为精确的相位解析式,无需使用公式 (2) 进行拟合。

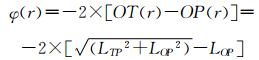

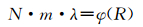

1.3 相位量化设计由于本文中CGH采用同轴载波,相位模型旋转对称,相位量化过程将Zemax优化到的相位模型量化为衍射台阶半径位置r。设CGH环带的条纹数为N,N通过公式 (4) 相位方程求得[9]。

|

(4) |

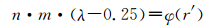

其中,m为衍射次级,R为CGH半径,全息图各环带中线半径位置可以通过求解相位方程n·m·λ=d (rmid),其中n=1, 2, …, N。如果高低台阶占空比50%,刻蚀环带内外半径可以通过公式 (5)、(6) 计算。

|

(5) |

|

(6) |

其中,r′、r″分别为环带内外半径。

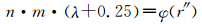

台阶刻蚀深度的选择主要从衍射效率和加工工艺性两方面考虑,基于线性光栅模型[10],当占空比为0.5,主全息选择1级衍射次级,对准全息选择3级衍射次级时,通过数值仿真得到不同刻蚀深度下测试主全息和反射式对准全息图衍射效率,如图 5所示。

|

图 5 CGH衍射效率与刻蚀深度的关系 Fig.5 Relationship between etching depth and diffraction efficiency of CGH |

从图 5可以看出,测试主全息和对准全息在衍射效率达到最大时对应的刻蚀深度不同,但由于国内的加工厂商在同一基板下刻蚀不同深度台阶的工艺并不成熟,所以综合考虑选择刻蚀深度为0.33λ。

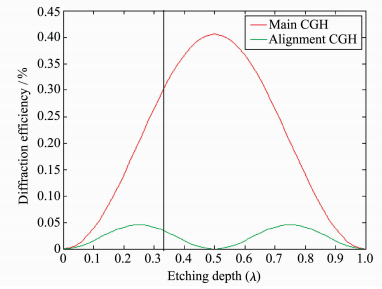

相位量化完成之后,便可加工制作CGH,整个设计流程图如图 6所示。

|

图 6 CGH设计流程图 Fig.6 Design flow chart of CGH |

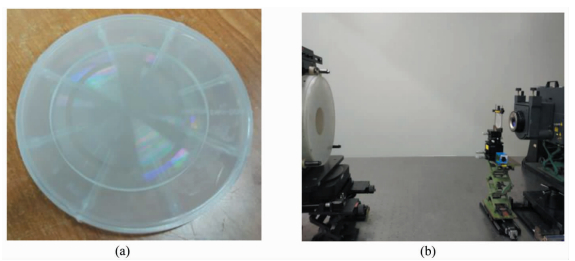

基于以上原理与方法,设计制作了用于检测口径440 mm,顶点曲率半径1240 mm,二次曲面系数为-0.961的卡塞格林系统抛物面主镜的CGH,具体参数见表 1,图 7(a)为CGH实物图。

| 表 1 计算全息图参数 Table 1 Parameters of CGH |

|

图 7 (a) CGH实物图;(b) 主镜检测现场 Fig.7 (a) Physical mapof CGH; (b) Setup for testing primary mirror |

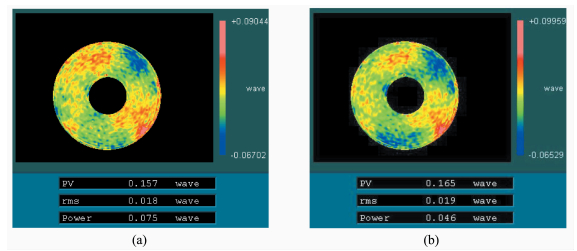

按照设计搭建CGH面形检测光路,检测现场如图 7(b)所示,检测结果如图 8(a)所示,RMS=0.018λ,为验证结果可靠性,将此结果与传统补偿镜法测试结果进行比较,如图 8(b),RMS=0.019λ,两者吻合良好,从而验证了设计与加工的正确性。

|

图 8 (a) CGH检测结果;(b) 补偿器检测结果 Fig.8 (a) Test result of CGH; (b) Test result of Compensator |

本文介绍了用于类卡塞格林光学系统主镜面形检测的计算全息图设计与检测方法,运用虚拟媒质以CodeV光学软件建立非球波面模型,从而快速优化出CGH的位相分布;通过引入离焦载频分离衍射杂光,降低了相位量化的复杂度;数值仿真计算出了最优的台阶深度,降低了加工难度。研制投产了计算全息板,并将检测结果与零位补偿镜检测结果相比较,验证了设计与检测方法的正确性以及计算全息图的加工精度。随着空间光学的发展,计算全息法将会越来越展现出其高精度的优势。

| [1] |

张新, 付帅. 空间光学系统技术发展探讨[J]. 航天返回与遥感, 2011, 32(5): 29–35.

Zhang X, Fu S. The technological investigation on space optical systems development[J]. Spacecraft Recovery & Remote Sensing, 2011, 32(5): 29–35. |

| [2] |

钱义先, 梁伟, 高晓东. 含多个非球面大视场卡塞格林系统光学设计[J]. 光子学报, 2009, 38(4): 896–899.

Qian Y X, Liang W, Gao X D. Optical design of cassegrain system with wide angle multiple aspheric surfaces[J]. Acta Photonica Sinica, 2009, 38(4): 896–899. |

| [3] |

朱勇建, 潘卫清. 非球面面形测量技术[J]. 激光与光电子学进展, 2010, 47(1): 011202.

Zhu Y J, Pan W Q. Measurement of aspheric surface[J]. Laser & Optoelectronics Progress, 2010, 47(1): 011202. |

| [4] |

张海洪. 凸非球面的检验方法[J]. 红外, 2002, 12: 22–26.

Zhang H H. Method for testing convex aspheric surfaces[J]. Infrared, 2002, 12: 22–26. |

| [5] |

杨皓聿, 田爱玲, 刘丙才. 大口径抛物面镜子孔径拼接测量[J]. 红外与激光工程, 2014, 43(4): 1297–1230.

Yang H Y, Tian A L, Liu B C. Sub-aperture stitching interferometry for large parabolic mirror[J]. Infrared and Laser Engineering, 2014, 43(4): 1297–1230. |

| [6] |

谢意, 陈强, 伍凡, 侯溪, 张晶, 吴高峰. 用双计算全息图检测凹非球面[J]. 光学学报, 2008, 28(7): 1313–1317.

Xi eY, ChenQ, Wu F, Hou X, Zhang J, Wu G F. Concave aspherical surface testing with twin computer-generated holograms[J]. Acta Optica Sinica, 2008, 28(7): 1313–1317. DOI:10.3788/AOS |

| [7] | Schreiner R, Herrmann T. Computer generated holograms for optical shop testing of aspheres[J]. Proceedings of SPIE, 2005, 5856: 503–508. DOI:10.1117/12.612577 |

| [8] |

康果果, 谢敬辉, 刘炜. 用于非球面检测的计算全息设计及其精度分析[J]. 光学技术, 2007, 33(5): 654–657.

Kang G G, Xie J H, Liu W. Design and error analysis of the CGH used for aspheric test[J]. Optical Technique, 2007, 33(5): 654–657. |

| [9] |

冯婕, 邓超, 邢廷文. 用于凹非球面的计算全息设计及其误差分析[J]. 激光与光电子学进展, 2012, 49: 110902.

Feng J, Deng C, Xing T W. Design and error analysis of the computer-generated hologram used for concave aspheric surface testing[J]. Laser & Optoelectronics Progress, 2012, 49: 110902. |

| [10] |

李世杰.离轴非球面的组合计算全息检验[D].成都:中国科学院光电技术研究所, 2014.22-23.

Li S J. Testing off-axis aspheric surface by combined-hologram[D].Chengdu:The Institute of Optics and Electronics, Chinese Academy of Science, 2014.22-23. |

| [11] | Chang Y, Burge J H. Error analysis for CGH optical testing[J]. Proceedings of SPIE, 1999, 3782: 358–366. DOI:10.1117/12.369209 |