UV-LED (紫外发光二极管)是一种半导体发光的UV新光源,可直接将电能转化为光和辐射能。UV-LED与汞弧灯、微波无极灯等传统的UV光源比较,具有寿命长、效率高、低电压、低温、安全性好、运行费用低和不含汞、无臭氧产生等许多优点,成为新一代的UV光源,已在UV胶粘剂、UV油墨、UV涂料和3D打印等领域获得广泛应用,对光固化技术节能降耗、环保减污起到了推动作用,为光固化行业带来了革命性变化。

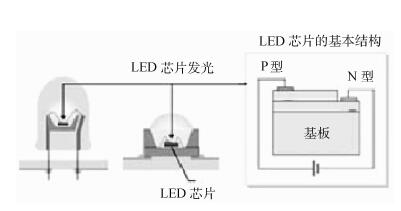

1 UV-LED 1.1 LED发光原理发光二极管是由Ⅲ~Ⅳ族元素化合物,如GaAs(砷化镓)、GaP(磷化镓)、GaAsP(磷砷化镓)等半导体制成的。发光二极管的核心部分是芯片,由以空穴为主的P型半导体和以电子为主的N型半导体结合而成,在这两部分之间有一个过渡层,称为PN结(图 1)[1]。

|

图 1 LED结构示意图[1] |

LED发光的主要原理为:在正向电压下,电子由N区注入P区,在P区内电子与空穴复合时,以光子的形式将多余的能量释放,此时LED会发光。光的波长及颜色与形成PN结的材料相关,不同的半导体材料发出不同色的光(见表 1)[2]。自上世纪60年代,最早采用镓、砷的磷化物GaAsP开发出红光LED(650 nm)后,又在半导体材料中引入铟(In)和氮(N)等元素,陆续开发出绿光(555 nm)、黄光(590 nm)、橙光(610 nm)LED,特别是镓铟氮化物(GaInN)开发成功,制成了蓝光LED。而将蓝光与红光、绿光混合,便产生白光LED,从而使LED发光覆盖整个可见光波段。近年来,研究者相继开发出产生短波长的半导体材料氮化铝(AlN)、氮化镓(GaN)、铟镓氮化物(InGaN)、铝镓氮化物(AlGaN)和铝铟镓氮化物(AlInGaN),制成了发射近紫外光谱的UV-LED光源(405、395、385、375、365 nm等),成为新的UV光源,并开始应用于光固化领域。

| 表 1 LED半导体材料与发光波长 |

目前市场上光固化领域主要使用的是395、385、375、365 nm的UV-LED。随着LED半导体制造技术的进展,正在开发波长<350 nm以及250~280 nm的深紫外LED。

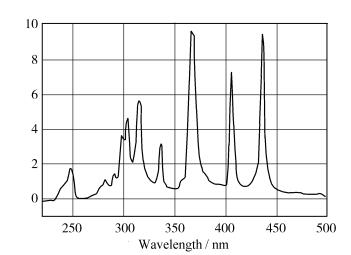

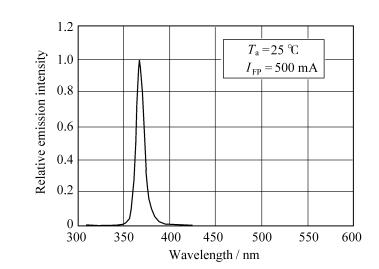

1.2 UV-LED与汞弧灯性能比较UV-LED与传统的汞弧灯发出的连续光谱不同,它的光谱分布集中在一个狭窄的谱带上,带宽在10~40 nm左右,没有UVB (280~315 nm)和UVC (200~280 nm)的输出(见图 2和图 3)[2]。

|

图 2 汞弧灯的发射光谱 |

|

图 3 UV-LED的发射光谱 |

UV-LED作为半导体发光光源,与传统的汞弧灯、微波无极灯等UV光源比较(见表 2),具有体积小、重量轻、运行费用低的优点,同时低电压、发热低、寿命长、效率高、安全性好。特别是UV-LED不使用汞,无汞的污染,又无臭氧产生,因此是一种既节能又环保的UV光源,符合国家关于减污减排的绿色经济政策和节能降耗的低碳经济政策。

| 表 2 UV-LED、汞弧灯、微波无极灯3种UV光源性能比较[3] |

表 3比较了几种紫外光源的效率、功率密度等参数。从表中可以明确看出,UV-LED的整个系统能效具有无可比拟的竞争优势,其系统能效是中高压汞灯的4~5倍,而且可以满足大功率应用要求。

| 表 3 几种主要紫外光源的参数比较[2] |

(1) 寿命长,输出能量集中,能量转化效率高:常用的395 nm、385 nm UV-LED灯使用寿命可在20000 h以上,365 nm UV-LED灯也有10000 h以上; 而汞弧灯寿命仅800~1000 h,微波无极灯也只有8000 h。UV-LED灯主波峰狭窄单一,90%以上光输出集中在主波峰附近±10 nm范围内;能量集中,98%以上的光输出都在紫外波段,能量转化效率高(见表 4)[4]。

| 表 4 常用UV-LED的性能 |

(2) 工作温度低,无红外热辐射,特别适合对热敏感材料的固化加工:灯体温度100 ℃以下,灯表温度60 ℃左右,工作面温度只升高5 ℃左右。无红外热辐射,不会引起工件热应力及热变形,特别适合对热敏感的材料的固化加工。而汞弧灯灯体表面温度可高达600 ℃,工作面温度也可达80 ℃左右,不适用于加工对热敏感的材料。

(3) 瞬间出光:UV-LED的响应时间为微秒级,不需要预热时间。开闭次数不影响使用寿命,不需要快门。而汞弧灯开灯后,需3~5 min才能达到完整的光谱输出; 关灯后,不能立刻启动,要等5~10 min冷却后,才能重新启动;且开闭次数影响使用寿命。

(4) 低电压,输出功率可调: UV-LED为固体发光,直流低压驱动,较汞气体发光更易于控制,在发光强度、均匀性、稳定性方面都优于汞灯。UV-LED的输出功率与驱动电流的关系稳定,可以通过改变电流精确调节UV输出功率,调节精度可达到≤1%。而汞弧灯需高电压和整流器,不能调节输出功率。

(5) 无汞污染,不产生臭氧:汞弧灯生产时需用汞,灯管失效后还需回收处理,容易产生汞的污染。从2013年开始,一项关于汞的禁止条约在全球140多个国家和地区达成共识,并由联合国环境规划署主持签订《水俣公约》,限定各行业对汞的使用和排量计划,目的在于尽量减少汞对人类身体和全球环境的威胁。而UV-LED不使用汞、无汞污染的环保优势非常显著,同时无臭氧产生,所以采用新型的节能环保UV-LED紫外光源替代传统汞弧灯紫外光源已势在必行,也是光固化行业的一项重大变革。

UV-LED体积仅为0.1 cm3,配置灵活,直流低压驱动,制作成点光源固化机,发出的紫外光线经过UV波段优化设计透镜组,整理成均匀的圆形光斑,光斑大小(Φ)为3~20 mm; 可使用矩形照射头,形成矩形的照射范围; 也可使用线束照射头,形成一条细长的线型光束,照射范围较广; 还可将照射头偏斜45°,或照射头侧面发出光线,极大地节省了空间,提高了自由度,适于狭窄空间使用。

经排列组合将UV-LED制作成线光源固化机和面光源固化机,线光源固化机的长度为20 ~2000 mm,面光源固化机可以根据发光区域的形状、大小来定制。面光源的照射均匀性好,边缘和中心的照射强度变化可以达到3%,一致性极佳;而且UV-LED光源瞬间点亮,即刻达到100%功率紫外输出,使用寿命不受开闭次数影响,能量高、光输出稳定,照射均匀效果好,提高了生产效率,这是汞弧灯无法比拟的。

目前,UV-LED固化光源提高辐照度有2种途径:(1)在单管UV-LED发光面前添加会聚效果的透镜,将UV-LED发散的辐射能量集中; (2)增加UV-LED的数量,采用空间阵列系统设计,实现多管UV-LED辐射能量的定向控制和空间累积, 使光源的辐照度达到固化需要,从而实现多种应用场合下的点、线、面的UV固化。

UV-LED最早以点光源应用形式出现,后来通过空间阵列组合开发出UV-LED线光源和面光源,使UV-LED光源真正应用在各种光固化产品上。另外,针对辐射波长单一的缺点,采用在一个模块中进行UV-LED不同数组间的排列,达到不同波长的输出,可满足UV配方中不同种类光引发剂的需求。可以在一个模块中用5种不同波长的UV-LED(365、375、385、395和405 nm)组合成一个新的光源波长区域,应用于不同的UV配方产品。

1.3.2 UV-LED存在的问题[2](1) 成本较高:目前UV-LED点光源的售价已经与汞弧灯方式点光源持平甚至略低,但采用了大量UV-LED阵列组合的面光源成本则居高不下,制约了UV-LED面光源的推广应用。UV-LED售价高的原因不单是UV-LED制造成本高,更是上游厂家技术垄断的结果,由于受专利保护,致使价格居高不下。但随着半导体制造技术的发展和国内UV-LED封装技术的进步,UV-LED价格的下降是必然趋势,制约UV-LED光源广泛应用的瓶颈必将得到缓解。

(2) UV-LED的波长单一,与现有的光引发剂不完全匹配。目前常用的UV-LED光源为405、395、385、375、365 nm长波段紫外光,由于UV-LED发射的紫外光波峰窄,90%以上光输出集中在主波峰附近±10 nm范围内,能量几乎全部分布在UVA波段,缺乏UVC/UVB波段的紫外光线,与常用的光引发剂的吸收光谱不匹配,严重影响光引发剂的引发效率。尽管UV-LED的深层固化效果优秀,但表面干燥效果欠佳。

(3) 单颗UV-LED功率仍不够大,输出功率较小,克服氧阻聚能力差,影响表面固化,这是UV-LED光源在实际应用中存在的一个较大的问题。

(4) UV-LED在使用中散热不好,温度上升会加快光衰速度,而且是不可恢复的,对使用寿命有很大影响。所以UV-LED的散热不容忽视,一般采用水冷或风冷来降温。同时,UV-LED对环境温度有要求,环境温度需低于35 ℃,结点温度不能耐受120 ℃以上的温度。工业使用中,有时因为环境温度过高而不能应用UV-LED固化机。

(5) UV-LED在光固化领域应用还只有10多年历史,适用于UV-LED的光引发剂正在逐步开发中; 同时,针对UV-LED特性而应用的UV油墨、UV涂料和UV胶粘剂品种也较少,亟待开发。

2 UV-LED的应用UV-LED最早应用于UV胶粘剂的固化。由于UV-LED点光源固化机小巧玲珑、性能优异、使用方便,在医疗卫生行业、光电子、微电子和信息行业以及光学仪器仪表、玻璃制品、工艺品、珠宝首饰行业得到广泛的应用[1]。

2.1 在印刷行业的应用2008年5月在德国杜塞尔多夫举办的Drupa 2008国际印刷展上,日本利优比公司、松下电子公司、日亚公司推出了UV-LED印刷系统,采用东洋油墨公司开发的UV-LED油墨进行了现场演示,轰动了整个印刷界,打开了UV-LED在印刷行业应用的大门。目前UV-LED在胶印、柔印、网印、喷墨打印等印刷领域已开始应用,在印制电路板(PCB)生产中阻焊曝光工艺上也有应用。

2.2 在光快速成型方面的应用[3]目前,用于光固化快速成形设备中的紫外光源分为两类:高端快速成形设备大多采用紫外激光器,低端快速成形设备采用紫外灯。

激光具有高亮度、高方向性、高单色性和高相干性等优点,是进行材料加工的理想光源。快速成形设备中常用的紫外激光光源包括氦镉(He-Cd)激光器(325 nm)、氩离子(Ar+)激光器(351~364 nm)、N2激光器(337 nm)、二极管泵浦Nd:YOV4三倍频激光器(355 nm)等。但激光系统(包括激光器、冷却器、电源和外光路)的价格及维护费用昂贵,导致快速成形设备的制造和使用成本过高,在一定程度上限制了紫外光固化快速成形技术的推广。另一方面,紫外灯以其价格优势占据了紫外光固化快速成形设备的低端市场。尽管紫外灯的成本较低,但其使用寿命短、光束质量差,而且对环境有一定污染。

随着UV-LED材料生长技术的发展和制备工艺的完善,商品化UV-LED的发光效率几乎每十年提高一个数量级,大功率UV-LED的开发成功,推动了UV-LED的应用发展。相对激光器和汞灯等传统光源,UV-LED具有成本低、体积小、无环境污染、耗电量低、寿命长等优点,其内在特征决定了它有较高的性价比,因而在光固化快速成形上迅速获得了应用。

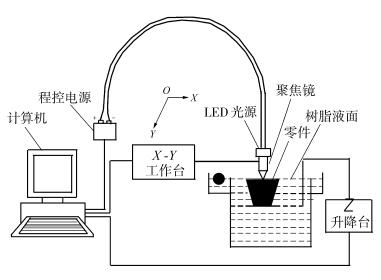

西安交通大学开发的以大功率UV-LED为光源的新型光固化成形系统(LED-SLA),其UV-LED发出的紫外光通过聚焦镜汇聚到光敏树脂液面。该聚焦镜在机械式x-y工作台的驱动下,在树脂液面进行扫描,使液态光敏树脂固化(见图 4)[3]。通过UV-LED、激光、高压汞灯3种固化光源能耗的比较实验,表明UV-LED的光固化能耗仅为激光的0.86%、汞灯的0.1%,从而证明了LED-SLA具有突出的节能优势。但SLA采用点扫描方式,固化速度慢、效率低,现在利用LCD成像技术、数字成像技术(DLP)等新方法,将生成的零件截面图形作为动态掩模,对光敏树脂整层曝光固化,利用视图发生器将原来点扫描光固化成形变成面曝光光固化成形,一次曝光就固化一整层,大大加快了成形速度。面成形SLA方式不仅成形速度快,缩短了固化成形时间,提高了立体成形制作速度,使效率大大提高,降低了运行成本;而且还将光源由上置式改成下置式,设备更为紧凑,使用更加方便。特别是固化池内光敏树脂用量大大减少,己制成的模型部分不会像使用上置光源时长久浸泡在树脂液体中产生溶胀而影响精度。

|

图 4 LED-SLA系统原理示意图 |

涂料行业也是UV-LED正在进军的领域。目前UV-LED己在纸张上光和木器涂装上获得了实际应用。深圳有为化学技术公司率先研发用于木器装饰的水性UV-LED涂料,不仅在家具、木门、橱柜等涂装上应用,而且正在向室内装饰、装修和集装箱、地铁、高铁车箱等高端领域推广使用[4]。

2.4 在美甲行业的应用[5]随着生活水平的提高,人们对美的追求越来越多,美甲护甲也成了女性追求美丽、享受生活的一种时尚。现在采用的“光疗美甲”新技术就是在指甲表面涂覆UV指甲油,在紫外光照射下固化,形成指甲表面保护涂层。传统的“光疗美甲”使用常规的汞弧灯辐照而使UV指甲油固化,操作时间长,一般需6 min以上,而且汞弧灯发光伴随明显的红外放热,故在进行美甲时有明显灼热感,还可能损伤甲床。现在采用UV-LED光源固化,可提供更安全、省时和方便的UV-LED “光疗美甲”(表 5)。

| 表 5 两种光固化指甲油固化时间对比 |

为了配合UV-LED的应用,积极开发适用于UV-LED的新型光引发剂是十分重要的。目前可以用于UV-LED的光引发剂主要有ITX (紫外吸收382 nm)、DETX(紫外吸收380 nm)、TEPO (紫外吸收380 nm)、TPO (紫外吸收379 nm、393 nm)、819 (紫外吸收370 nm、405 nm)。由于品种较少,且这些光引发剂价格相对较贵,影响了UV-LED的推广应用。为此,国内外各光引发剂生产企业都在努力开发适用于UV-LED光固化的光引发剂:一是采用组合复配现有的光引发剂,使其紫外吸收与UV-LED更加匹配;二是在已有的光引发剂结构上,引入紫外吸收可向长波方向延伸的基团,使其紫外吸收达到适合UV-LED光固化应用的360~400 nm范围;还有研究者采用增感方法,合成与光引发剂配合使用的增感剂,使复合使用的光引发体系的紫外吸收进入360~400nm范围。

目前国内己开发生产的适用于UV-LED的光引发剂主要有:

(1) 天津久日新材料股份公司推出了系列新型复配型用于UV-LED的光引发剂。JRcure-2766,外观:浅黄色粉末,紫外吸收峰: 260、306、384 nm,感光范围广,最大吸收波长可达430 nm,在380~410 nm有很强的吸收。JRcure-2776,外观:浅黄色粉末,紫外吸收峰: 248、308、380 nm,感光范围广,最大吸收波长可达430 nm,在380~410 nm有很强的吸收。JRcure-2777,外观:浅黄色粉末,紫外吸收峰: 306、386 nm,感光范围广,最大吸收波长可达430 nm,在380~410 nm有很强的吸收。JRcure-2778,外观:浅黄色粉末,紫外吸收峰: 302、390 nm,感光范围广,最大吸收波长可达430 nm,在380~410 nm有很强的吸收。

该系列新产品具有很多优良的特性,如高活性、低气味、可操作性强、相容性好、光引发速率快,适用于有色厚涂层丙烯酸酯类光固化体系,可直接添加使用,表干/实干效果好,适当增加用量可以使薄涂层也达到很好的固化效果。可广泛应用于电子产品、木器产品、建筑装饰、印刷涂料/油墨、光学胶、PCB等领域。但产品曝光后有黄变现象,不建议在清漆及白色光固化体系中应用。

(2) 深圳有为化学技术公司生产的适用于UV-LED的系列光引发剂。API-410是专用于UV-LED的光引发剂,紫外吸收光谱与UV-LED发射光谱相当,有高效克服氧阻聚和表干的促进效应、综合平衡的表干/里干性能、优异的耐黄变性能,适用于UV-LED的清漆和有色体系。API-PAG313为非离子型化学分子结构的阳离子光产酸引发剂,对405 nm和365 nm波长响应灵敏,高量子产率光产酸,有良好的溶解性能、优良的耐热和化学储存稳定性,适用于UV-LED的阳离子光固化体系。API-112为一种UV-LED固化促进剂,室温下为液态,有良好的储存稳定性。在常规的UV固化树脂体系中添加5%~20%API-112,不仅可增加体系的交联密度,而且有高效的克服氧阻聚和表干的促进效应,成为可适用于UV-LED的固化体系。

(3) IGM公司生产的适用于UV-LED的系列光引发剂。Omnirad1 BL723,适用于365 nm UV-LED固化,非黄变,深层固化好,用于UV-LED清漆和白漆固化,也可用于可见光固化;Omnirad1 BL 724为混合复配裂解型光引发剂,室温下为液体,适用于365 nm UV-LED固化,深层固化好,用于UV-LED有色体系固化,也可用于可见光固化。二者均为混合复配裂解型光引发剂,室温下为液体。Omnirad BL750,对于非黄变体系具有光漂白作用,主要用于UV-LED波长在395 nm的清漆和白漆的固化;Omnirad BL751,粘度70~130 mPa·s (25 ℃),会黄变,主要用于UV-LED波长在395 nm的有色体系的固化。二者均为浅黄色液体,是一种混合复配光引发剂,均可用于波长280~450 nm的UV光源的固化技术。Omnipol TX为聚丁二醇250-二(2-羧甲氧基噻吨酮)酯,分子量790,λmax在245、280、390 nm,不迁移,深层固化好;Omnipol 3TX为TX改性的三丙烯酸酯;Omnipol BL 728为Omnipol TX的低粘度混合物。以上3种在室温下均为液体,是大分子、夺氢型光引发剂,可用于有色体系固化,也可用于LED固化。Omnipol 910为哌嗪基胺基烷基苯酮,分子量1039,室温下为液体,λmax在230、325 nm,不迁移;Omnipol 9210为哌嗪基胺基烷基苯酮,稀释于PPTTA,分子量1032,λmax在240、325 nm,不迁移。二者均是大分子、裂解型光引发剂,用于有色体系固化,也可用于LED固化。Omnipol ASA为聚乙二醇-二(对-二甲基胺基苯甲酸)酯,分子量510,室温下为液体,是胺类促进剂,λmax在230、325 nm,表固和深层固化好,用于有色体系固化,也可用于LED固化。聚合型磷酰氧类光引发剂Polymeric TPO-L,Mw>1000,无迁移,低黄变,引发活性高;光引发剂IHT-PI 2205,紫外吸收峰在395 nm,低气味,低迁移。二者均适用于UV-LED。此外,369、379、IHT-PI 389也可用于UV-LED固化体系。

(4) 湖北固润科技股份公司生产的适用于UV-LED的光引发剂。GR-AOXE-2为肟酯类光引发剂,为淡黄色粉末,低挥发、低气味,热稳定性好,溶解性好,虽然紫外吸收峰为252、291、328 nm,但有很高的光敏性,因此也可用于UV-LED的固化;GR-PS-1为一种光敏增感剂,黄色结晶粉末,热稳定性优良,紫外吸收峰在395 nm,吸收光能后传递能量,可提高光引发剂的灵敏度,显著提高光固化效率,适用于UV-LED固化体系。

(5) 广州广传公司开发的用于UV-LED的光引发剂。GC-407为浅黄色液体,是夺氢型光引发剂,不迁移,低黄变,表干速度快;GC-405为浅黄色液体,低迁移,耐黄变;GC-409为棕红色液体,不迁移,表干好。

(6) 广州五行公司开发的用于UV-LED的光引发剂。Wuxcure 2000F为浅黄色液体,表干快、效果好,耐黄变,应用于UV-LED固化体系,如PET导电油墨、光学膜和薄涂UV涂料;Wuxcure 329F为黄色固体,吸收波长470 nm。上述二者可应用于UV-LED固化的牙科修复材料和指甲油。

(7) 台湾双键化工公司开发的用于UV-LED的光引发剂。LED2为黄色澄清液体,紫外吸收峰在320、385 nm,是一种用于UV-LED的光引发剂; LED385为黄色粉末,也是用于UV-LED的光引发剂。

(8) 台湾奇钛公司开发的用于UV-LED的光引发剂。Chivacure 789是黄色粉末,为裂解型光引发剂,可用于UV-LED固化体系;Chivacure 1800为黄色粉末,是裂解型光引发剂,可用于UV-LED固化体系。

2.5.2 适用于UV-LED的低聚物在积极开发适用于UV-LED的光引发剂外,不少低聚物生产企业也在研发并生产固化速度快、氧阻聚影响小的适用于UV-LED的低聚物,如:(1)沙多玛公司:CN551NS为胺改性聚醚丙烯酸酯,CN2302为16官能度的聚酯丙烯酸酯,CN2303为6官能度的聚酯丙烯酸酯。(2)湛新公司:ADDITOLLED 01为巯基改性PEA,ADDITOLLED 03为胺改性丙烯酸酯。(3)中山千叶公司:UV7600和UV7600-1均为LED低聚物。(4)广东昊辉公司:HU0037为特殊功能丙烯酸酯,HP6220为脂肪族聚氨酯丙烯酸酯。(5)开平姿彩公司:ZC7601、ZC7605、ZC7608、ZC7610、ZC7620、ZC7621都是功能丙烯酸酯。(6)湖南赢创木来公司:LED1121、LED1131、LED1151、LED1152、LED1161都是LED固化丙烯酸酯,3323、3328为聚酯丙烯酸酯。(7)顺德本诺公司:1680为6官能度脂肪族聚氨酯改性环氧丙烯酸酯,1683为6官能度芳香族聚氨酯改性环氧丙烯酸酯,2218、2639为脂肪族聚氨酯丙烯酸酯,2350为聚醚型芳香族聚氨酯丙烯酸酯,1330P为环氧丙烯酸酯。

2.5.3 适用于UV-LED的活性稀释剂广东昊辉公司的HU0037,为特殊功能丙烯酸酯;江门恒光公司的HQ105A,为新型合成单体,HQ303为自引发功能单体。

3 总结与展望UV-LED的制造和应用领域的快速发展以及UV-LED在环保和节能上的优势,引起了从事光固化行业的人们的极大关注,大家都对这项技术给予了极高的评价,普遍认为随着UV-LED技术的不断推广应用,LED-UV技术将成为未来光固化的主要技术。随着UV-LED的发光功率提升和成本下降,新的适用于UV-LED的光引发剂不断开发出来,未来UV-LED的应用会更加广泛,UV-LED光固化系统将以极强的竞争力,逐步取代汞弧灯应用于各种UV涂料、UV油墨和UV胶黏剂的光固化,为光固化产业带来技术上的升级换代,具有极大的市场前景,将成为本世纪最具影响力的半导体产品之一。

| [1] |

刘思健. UV-LED在辐射固化中的应用展望及应用中的问题分析[C].第十一届中国辐射固化年会论文集.北海: 中国感光学会辐射固化专业委员会, 2010. Liu S J. The application prospect and question analyse of red curing in UV-LED[C]. In: 11th RedTech China Conference Proceedings. Beihai: Chinese Society for Imaging Science and Technology, RedTech, 2010. |

| [2] |

刘思健.半导体深紫外(DUV-LED)技术及其在辐射固化领域的应用前景[C].第十二届中国辐射固化年会论文集.东莞: 中国感光学会辐射固化专业委员会, 2011. Liu S J. DUV-LED technology and the application prospects in red curing[C]. In: 12th RedTech China Conference Proceedings. Dongguan: Chinese Society for Imaging Science and Technology, RedTech, 2011. |

| [3] |

解瑞东, 李涤尘. 基于节能理念的LED光源快速成型系统[J]. 科技导报, 2012, 30(1): 30-33. Xie R D, Li D C. The energy saving of LED stereolithography system[J]. Science and Technology Lead Press, 2012, 30(1): 31-33. |

| [4] |

王智刚.新一代环境和健康友好型光引发剂的分子设计[C].第十三届中国辐射固化年会论文集.贵阳: 中国感光学会辐射固化专业委员会, 2012. Wang Z G. The molecule designs in new photoinitiators of environment and health friendly[C]. In: 13th RedTech China Conference Proceedings. Guiyang: Chinese Society for Imaging Science and Technology, RedTech, 2012. |

| [5] |

闫庆金.光引发剂在UV-LED固化技术中的应用[C].第十三届中国辐射固化年会论文集.贵阳: 中国感光学会辐射固化专业委员会, 2012. Yan Q J. The application of UV-LED curing in photoinitiators[C]. In: 13th RedTech China Conference Proceedings. Guiyang: Chinese Society for Imaging Science and Technology, RedTech, 2012. |

| [6] |

赵丽英.适用于UV-LED光固化体系的光引发剂[C].第十七届中国辐射固化年会论文报告集.安庆: 中国感光学会辐射固化专业委员会, 2016. Zhao L Y. The photoinitiators applicable for UV-LED photocuring system[C]. In: 17th RedTech China Conference Proceedings. Anqing: Chinese Society for Imaging Science and Technology, RedTech, 2016. |

| [7] |

简凯, 李东兵, 胡春青, 等. 适用于UV-LED光固化体系的光引发剂的研究进展[J]. 涂料工业, 2016, 46(10): 75-81. Jian K, Li D B, Hu C Q, et al. The progress photoinitiators applicable for UV-LED photocuring system[J]. Paint & Coatings Industry, 2016, 46(10): 75-81. |