平版印刷俗称胶印,是我国当今印刷业最主要的生产方式,胶印制版技术历经照相制版、激光照排制版,到现在普遍采用计算机直接制版(CTP), 使用激光对印版上预涂布的感光层进行曝光成像,再通过显影去除空白部分的感光层[1]。一般来说,版面上图文只占小部分,空白占大部分,空白部分感光层溶解于碱性显影液形成的废液,会严重污染环境,需要回收处理,这是我国印刷业的重要污染源之一[2]。喷墨制版是一种新型增材制造技术,使用具有特定性能的墨水,采用喷墨打印的方式,在空白版基上形成亲墨斥水的图文部分基础,勿需显影,避免了因显影带来的环境污染[3, 4]。激光制版通过控制曝光和显影程度,能够较准确地在印版上再现一个网点的面积。喷墨制版以1位tiff图像为源文件,根据1位tiff图像上值为0的像素所处的位置喷出的墨水,呈圆形附着在版面上,形成印版的图文部分基础。1位tiff图像上一个网格内值为0的像素所对应的墨点,形成印版上一个网点。通常一个墨点的面积大于一个像素的面积,1位tiff图像上组成一个网点的各值为0的像素中,相邻的墨点会有部分墨水重叠在一起[5],周边的像素所对应的墨点会超过网点的边缘,因此,喷墨制版的印版上的网点面积,不仅和1位tiff图像上值为0的像素数量有关,还与值为0的像素间相对位置有关。制版时需要根据不同的印刷条件设置不同的加网参数,包括网点形状、加网线数、加网角度等。同一灰度层级根据不同的加网参数栅格化处理后生成的1位tiff图像上,组成网点的各值为0的像素的数量是近似相同的,但聚集形态不同,喷墨打印后的墨水覆盖面积也不相同,导致印版上的网点面积不同。因此,喷墨制版需要根据不同的加网参数条件,分别进行制版环节的网点面积补偿校正。

印刷行业目前普遍使用印版测量仪检测印版的网点面积,爱色丽公司出产的ICPlate Ⅱ是印刷业较为常见的印版检测设备,其原理是通过显微摄影获取图像信息,再通过图像处理运算得到网点面积比例[6, 7]。由于现有的印版测量仪需手持定点测量,检测效率较低,实际生产中通常选取部分典型灰度级进行测量,再利用曲线拟合的方式预测其他灰度级的网点面积[8]。然而,对于喷墨制版,由于不同的加网方式、网点形状、加网角度、加网线数和阶调层级,栅格化加网处理后,组成网点的各像素聚集形态都会不同,版上的网点面积相对于源数字文件的网点面积的变化情况也会不同,如果使用印版测量仪逐级检测各色各灰度级的网点面积,效率太低;如仅检测部分灰度级的网点面积,又难以准确地预测其他灰度级的网点面积。因此,现有的印版测量仪不能很好地适用于这种新的制版方式,需要研究开发新的配套检测技术。

本文提出一种基于像素聚集形态的喷墨打印面积的计算方法,能够高效地预测不同加网参数设定条件下,喷墨印版上各灰度层级的网点面积,解决了采用人工用仪器逐级检测效率低的问题,适用于喷墨制版的网点面积评估和校正,也可应用于其他喷墨打印的着墨面积评估和校正。

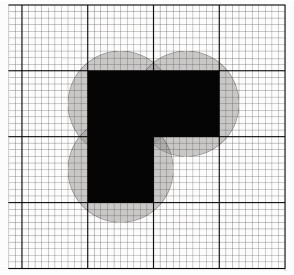

2 喷墨着墨面积的计算方法喷墨设备根据栅格化后获得的1位tiff图像的每一像素的值确定是否喷墨及喷墨位置。如图 1所示,虚线正方形代表一个值为0的像素,灰色圆代表根据该像素喷出的一个墨点。对于一个独立的像素,制版机喷出的墨水在印版上附着后,形成的墨点接近于圆形,半径记为r,着墨面积取决于喷出的墨水量及墨水和承印物的界面润湿性能[9],理论上, 着墨面积可能大于像素的面积,也可能少于像素的面积(见图 1)。但在喷墨制版的实际应用领域,墨点的直径通常大于像素边长,但不可能超过4倍的像素边长。

|

图 1 像素和墨点的关系 |

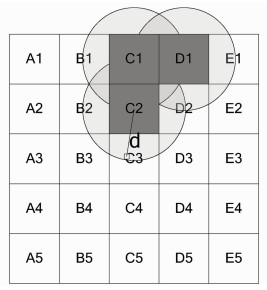

针对1位tiff文件上的一块边长为a的均匀正方形区域,假定一个边长方向的像素数为m,图 2为该区域中的局部,粗线边框的正方形为一个像素,黑色块代表一个由3个值为0的像素组成的网点,每一灰色圆代表一个墨点,考虑计算精度和计算速度的需要,再把每一像素进一步细微离散为10×10个栅格,图中小正方形为细微离散的栅格,可计算得到每一细微栅格的边长w,计算方法如式(1)所示。

|

图 2 网点、像素和细微离散后的栅格 |

|

(1) |

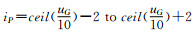

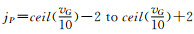

实际生产中墨点面积通常大于像素,但直径不会超过4倍的像素边长,同时考虑到邻近墨点铺展的影响,本文通过计算源1位tiff文件上从左上角第(3,3)像素到右下角的第(m-2, m-2)像素的区域,经喷墨打印后的着墨面积来评估喷墨印版上的网点面积。具体采取从1位tiff图像进一步离散后的细微栅格的左上角第(21,21)栅格开始,到右下角的第((m-2) ×10,(m-2) ×10)栅格,逐个分析每个细微栅格是否被墨水覆盖。以图 3所示为例,C3中的小方框代表当前正在分析的细微栅格,分别计算小方框到以C3为中心的5行×5列的每一像素的距离,即小方框到A1、A2、……、E5像素的距离,计算方法如式(2)所示。

|

图 3 当前栅格和某一值为0像素之间的距离 |

|

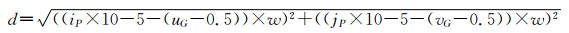

(2) |

式(2)中,iP、jP分别为像素在图像中的行序号和列序号,uG、vG分别为当前正在分析的细微栅格在图像中行序号和列序号,d为第iP行、jP列像素中心到第uG行vG列细微栅格中心的距离。如果当前正在分析的细微栅格离某一像素中心的距离d小于墨点半径r,并且该像素的值为0,代表当前正在分析的细微栅格被墨水覆盖。图 3中C1、C2、D1代表值为0的像素,其余像素值为1,C3中的小方框距离C2的距离d小于墨点半径r,且C2的像素值为0,所以小方框会被喷墨打印的墨水覆盖。

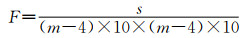

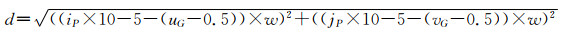

针对第(21,21)到((m-2) ×10,(m-2) ×10)细微栅格这一区域,轮流分析每一细微栅格是否被墨水覆盖,累加所有被墨水覆盖的细微栅格数量,记为s,除以这一区域全部细微栅格数量,计算方法见式(3)。

|

(3) |

式(3)中,F代表当前处理的区域,经喷墨打印后在印版上形成的着墨面积占比,也即印版上的网点面积率。其计算流程如下:

(1) 输入墨点半径r;

(2)读取1位tiff图像的某一正方形区域,获得其中每一像素值img(i, j)和正方形每一边像素数量m;

(3)计算每一细微离散栅格的边长w;

(4)初始化每一细微栅格的值为1,初始化s值为0;(5)

(5)for uG=21 to (m-2)×10:

for vG=21 to (m-2)×10:

for

for

|

If img(iP, jP)==0 & & d < r

s=s+1

break

(6) 计算

为了验证上述计算方法的可靠性,本文采用计算的方法预测1位tiff格式的青色灰梯级数字文件经喷墨制版后的网点面积,再利用印版测量仪实测该数字文件经喷墨制版后网点面积,将计算值与实测值进行比较。

3.1 实验过程(1) 检测单像素的着墨面积:

利用Photoshop新建一个分辨率等于喷墨制版机设备分辨率的灰度图像文件,按照间隔4像素或以上对部分像素填充黑色,以防止喷墨打印的墨点连在一起,再保持分辨率不变, 使用50%阈值的方法转换为位图,如图 4所示,再利用喷墨制版机制版。在喷墨制版机设备分辨率为1800 dpi、采用K9墨水的条件下制版,再利用金相显微镜对印版上的单个墨点进行测量,获得墨点的半径,如图 5所示,为减少检测误差,本文检测了不同位置的10个墨点,得到墨半径分别为15.2、15.0、15.2、15.0、15.1、15.0、14.9、15.2、15.2、15.1 μm,求得其墨点平均半径为15.09 μm。

|

图 4 单像素点阵列图 |

|

图 5 单像素的着墨面积 |

(2) 生成梯级1位tiff文件:

利用Adobe Illustrator软件,新建边长为5英寸的正方形图形文件,分别填充灰度级为1%~100%,间隔1%,边长为0.5英寸的正方形青色,保存为eps格式文件,再利用光栅图像处理器,采用当前的制版参数设置,采用调幅加网,像素分辨率为1800 dpi,加网线数150 dpi, 网点形状为方正圆方网,加网角度为15°,栅格化加网处理为1位tiff文件。

(3) 计算网点面积:

根据本文的算法,编写程序读取1位tiff文件和单像素墨点的平均半径,计算每一梯级的网点面积,计算结果列于表 1。

| 表 1 计算与实测网点面积 |

(4) 喷墨制版并验证测量:

为了验证本文算法的可靠性,以步骤(2)生成的梯级1位tiff文件为源文件,经喷墨制版后,用爱色丽ICPlate Ⅱ印版测量仪检测印版上每一梯度级的网点面积,检测结果列于表 1。

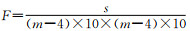

3.2 结果分析表 1的第一列为数字文件的网点面积值,第四列为步骤(3)计算值和步骤(4)实测值之间的差值,为简洁,表 1只列出其中部分数据。如果以实测值为基准,从1%~99%的99个梯级中,计算值和实测值之间的最大差值为1.24%,进一步按式(4)公式计算实测值与计算值间的平均误差,得平均误差为0.62%。

|

(4) |

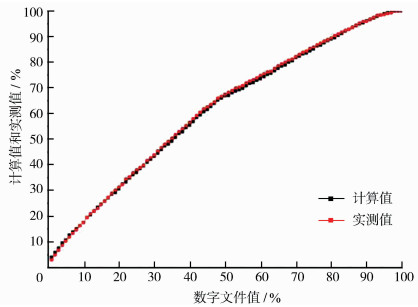

式(4)中计算值i和实测值i分别为1%~99%灰度级经计算和实测得到的网点面积值。以数字文件的网点面积为横坐标,分别以计算的网点面积值和实测的网点面积值为纵坐标,得到网点面积值分布如图 6所示。

|

图 6 计算和实测的网点面积分布图 |

考虑到ICPlate Ⅱ本身存在测量误差,设备生产商公布的重复测量精度误差为±0.5%[10],本实验中计算值和实测值的平均偏差为-0.48%,如果以实测值减去0.48%为基准,计算得到的平均误差为0.28%。实际生产中网点面积的检测误差少于±1.0%就能满足要求,因此, 用计算的方法获得印版网点面积值能够较好地满足生产的需要。

4 结论为了适应不同的印刷机、印刷材料的印刷适性,需要有不同的加网参数设定,导致RIP后的1位tiff图像上组成网点的各像素的聚集状态不同。由于喷墨制版的一个墨点面积一般大于数字文件的一个像素面积,导致喷墨制版存在较大的网点面积扩大现象,印版上的网点面积不仅与1位tiff上对应位置的灰度值有关,还与像素聚集状态有关,因此,喷墨制版需要根据各种加网参数条件,对印版上各梯级的网点面积进行线性化校正。针对指定的喷墨制版机和墨水,本文先通过显微检测获得单一墨点的半径,再读取一种加网参数设定条件下,从1%到99%的各灰度梯级的1位tiff图像,通过将位图进一步离散成更加细微的栅格,计算每一细微栅格到值为0的像素中心的距离,根据距离是否小于墨点的半径,来判定该栅格是否着墨,再统计着墨的细微栅格所占的比例来获得网点面积。经过实验对比测试,采用计算的方法预测喷墨印版的网点面积,预测误差可以满足印刷行业对网点检测精度的要求,与采用印刷测量仪测量网点面积相比,计算的方法速度快,针对一种制版机和墨水组合,不管加网参数如何变化,只需读取栅格化后梯度级图像,就可以快速获取喷墨后的网点面积扩大特征,并可避免人工测量过程的操作误差,有利于快速、准确地实现网点面积的线性化校正。或者将计算的方法和实测的方法相结合,用计算的方法快速地对喷墨制版的网点面积做一初始校正,再实测局部梯级的网点面积,根据实测值做二次校正。除了喷墨制版外,本文所提的计算方法也可以用于其他材料的喷墨打印的着墨面积的校正,具有广泛的实用价值。

| [1] |

张阳, 张存林, 周庆, 等. 激光热交联型CTP版材的改进[J]. 光学技术, 2005, 31(4): 572-574. DOI:10.3321/j.issn:1002-1582.2005.04.046 |

| [2] |

王宏洋. 印刷生产向"绿色"发展[J]. 广东印刷, 2017, 181(1): 17-19. |

| [3] |

贾欢欢, 陈蕴智, 王新. 喷墨制版技术打印机制的研究[J]. 包装工程, 2016, 2(3): 133-142. |

| [4] |

HG/T 4578-2014, 喷墨计算机直接制版(CTP)版材[S].

|

| [5] |

HG/T 4579-2014, 喷墨计算机直接制版(CTP)墨水[S].

|

| [6] |

余节约, 李耀明. 基于图像处理的印版网点面积率检测[J]. 中国印刷与包装研究, 2012, 4(6): 17-21. DOI:10.3969/j.issn.1674-5752.2012.06.004 |

| [7] |

李松松, 瑚琦, 章慧贤, 等. 基于数字图像处理方法的印刷网点测量系统设计[J]. 光学仪器, 2009, 31(5): 42-47. DOI:10.3969/j.issn.1005-5630.2009.05.010 |

| [8] |

于惠, 刘真. 基于LSM分段拟合技术的喷墨输出反馈控制研究[J]. 包装工程, 2011, 32(17): 98-101. |

| [9] |

宁洪龙, 朱镇南, 蔡炜, 等. 喷墨打印中的界面润湿问题[J]. 材料导报, 2019, 33(17): 3236-3241. DOI:10.11896/cldb.18090097 |

| [10] |

爱色丽公司. ICPlate Ⅱ中文用户手册[EB/OL]. (2013-01-22)[2020-02-17]. https://wenku.baidu.com/view/eeeb853fa32d7375a41780d6.html.

|